Первичные сигналы всех трех каналов (Ie1 , Ie2 , Ie0) поступают на входы усилителей, выполненных на интегральных микросхемах. Усиленные сигналы и сигнал начала отсчета подаются на входы формирователей, преобразующих синусоидальные сигналы в прямоугольные (Ua1, Uа2, и Uа0) (рис.3.3.18.б), амплитуда которых не зависит (в определенных пределах) от изменения амплитуды первичных синусоидальных сигналов, а период которых соответствует периоду синусоидальных сигналов.

Увеличение числа импульсов на единицу перемещения (уменьшение дискретности) достигается электронной схемой, формирующей импульсы с переднего и заднего фронтов обеих последовательностей (рис. 3.3.18.в), таким образом достигается учетверение частоты импульсов. Помимо этого в оптический датчик может встраиваться блок интерполяции сигналов, выполняющий дополнительное деление на 5 или 10. Шкалы датчиков также выполняются с различной дискретой. Например, круговой оптический датчик мод. BE-191 имеет модификации с числом импульсов на один оборот вала датчика, равным 250 (основное исполнение); 1000; 1024; 1800; 2500 и 5000.

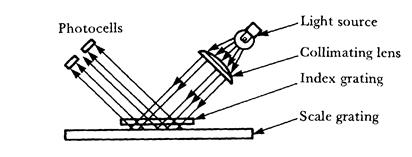

В описанных выше датчиках шкалы и съёмники (ползунки) выполнены из стекла. При изготовлении датчиков с металлическими шкалами, они работают на отражённых световых сигналах, как показано, например, на рис. 3.3.19.

|

|

||||

Рис. 3.3.19. Импульсный датчик с металлической шкалой, работающий на отражённых световых сигналах.

В последнее время в системах ЧПУ находят широкое применение линейные оптические датчики английской фирмы RENISHAW, в которых используется принципиально новая бесконтактная оптическая схема. Эти датчики обеспечивают хорошие метрологические характеристики и высокое разрешение с нулевым механическим гистерезисом, надёжность в эксплуатации и устойчивый выходной сигнал даже при наличии пыли, лёгких масел и царапин. Основу датчика составляет масштабная линейка, представляющая собой гибкую позолоченную ленту. Лента поставляется в рулонах длиной до 70 метром и может быть нарезана кусками в соответствии с длиной перемещения рабочих органов на станке. Наличие самоклеющейся основы значительно облегчает её крепление на подготовленную поверхность в нужных местах.

Принцип работы датчика представлен на рис. 3.3.20. Излучение инфракрасного светодиода, находящегося в считывающей головке, отражается от наклонных штрихов масштабной ленты и, проходя сквозь прозрачную фазовую дифракционную решётку, возвращается в считывающую головку. Это приводит к тому, что в плоскости детектора образуются интерференционные полосы.

Оптическая система устроена таким образом, что она усредняет вклад в интерференционную картину от 80 масштабных штрихов и игнорирует сигналы, не соответствующие расстоянию между масштабными штрихами. За счёт этого обеспечивается стабильность выходного сигнала даже в том случае, если масштабная лента немного повреждена или на ней присутствует загрязнение.

|

|

Рис. 3.3.20. Принцип работы линейного оптического датчика английской фирмы RENISHAW

Концы масштабной ленты жёстко закрепляются при установке, поэтому при изменении температуры её размеры изменяются с тем же коэффициентом расширения, что и поверхность, на которую она наклеена. Благодаря этому при учёте влияния температуры нет необходимости вводить дополнительный коэффициент теплового расширения.

Поперечное сечение масштабной ленты можно видеть на рисунке. На самоклеющуюся основу наносится слой материала со штрихами, поверхность которых покрывается тонким слоем золота, а сверху наносится защитное лаковое покрытие, которое предохраняет штрихи от повреждений. Метрологические характеристики линейки представлены на рис. 3.3.21. Линейная ошибка составляет + 0,75 мкм при перемещении на 60 мм или + 3 мкм при перемещении на 1 м.

|

|

Рис. 3.3.21. Метрологические характеристики линейки

Считывающая головка датчика обеспечивает аналоговые выходные сигналы или выходные сигналы прямоугольной формы в соответствии с промышленным стандартом. Период аналогового сигнала составляет 20 мкм, а цифровое разрешение при наличии встроенного в головку интерполятора находится в пределах от 5 мкм до 10 нм. Во все системы встроен уникальный индикатор настройки, зелёный цвет которого означает, что система установлена правильно. Датчик содержит контрольные метки, которые обеспечивают приход в нулевую точку с высокой степенью повторяемости. Ограничение хода обеспечивается концевыми выключателями. Набор всех составляющих элементов можно видеть на рис. 3.3.22.

|

Рис. 3.3.22. Составляющие элементы датчика: масштабная лента, зажимы для крепления концов, считывающая головка, контрольная нулевая метка, концевые выключатели. |

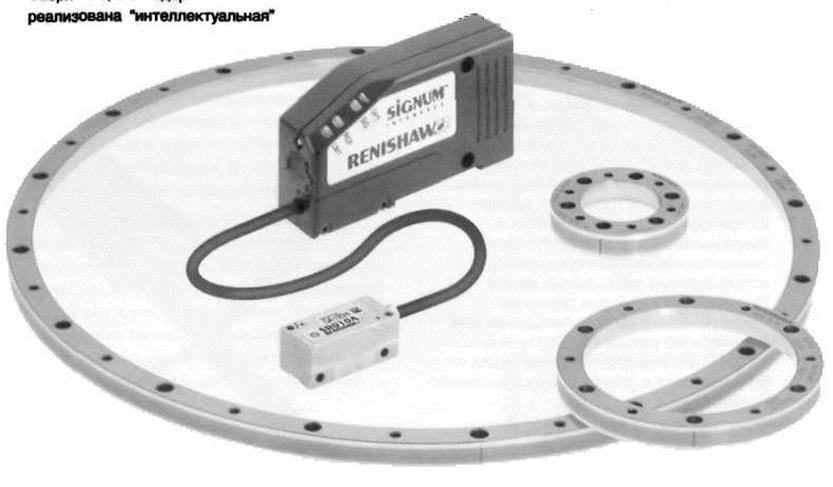

Фирма RENISHAW разработала также оптический датчик для круговых перемещений на станках с ЧПУ. Оптический угловой датчик представлен на рис. 3.3.23. и 3.3.24. и состоит из масштабного кольца, считывающей головки и интерфейса.

Рис. 3.3.23. Оптический угловой датчик фирмы RENISHAW

![]()

Рис. 3.3.24. Составляющие элементы углового датчика: кольцо с масштабными штрихами, считывающая головка и интерфейс.

Принцип действия датчика аналогичен вышеописанному линейному датчику. Масштабные штрихи с интервалом 20 мкм наносятся прямо на боковую поверхность цельного кольца, изготовленного из нержавеющей стали. Точность нанесения масштабных штрихов достигает + 0,5 секунды. На кольце имеется оптическая нулевая метка, приход в которую осуществляется с высокой степенью повторяемости с обеих сторон при рабочих частотах вращения более 3600 об/мин.

Также как и для линейных датчиков, считывающая головка углового датчика снабжена хорошей системой фильтрации оптического сигнала, которая обеспечивает достаточно высокую устойчивость к загрязнению, пыли и царапинам.

Кольца для датчика выпускаются разных размеров от 52 мм до 413 мм и с различным числом масштабных штрихов от 8192 до 64800. Они имеют малые поперечные сечения и большой внутренний радиус. Базирование по внутренней конической поверхности кольца позволяет достаточно легко встраивать их в конструкцию поворотных узлов станка с малой вероятностью ошибки установки. На рис. 3.3.25. показан пример установки углового датчика на поворотный стол с двигателем, имеющим прямую передачу момента вращения на стол.

Рис. 3.3.25. Пример установки углового датчика на поворотный стол с двигателем, имеющим прямую передачу момента вращения на стол.

Датчик обеспечивает точность установки по углу равную + 0,5 угловых секунд и повторяемость до 0,02 угловых секунд.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.