1.2. Процессы электролиза электролизного цеха

|

4 ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

|

3

1

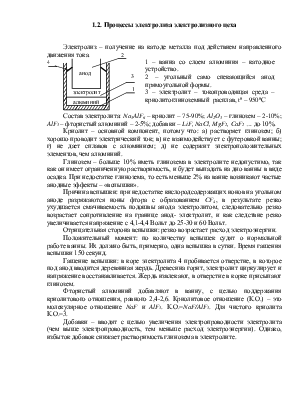

Состав электролита: Na3AlF6 – криолит – 75-90%; Al2O3 – глинозем – 2-10%; AlF3 – фтористый алюминий – 2-5%; добавки – LiF, NaCl, MgF2, CaF2 … до 10%.

Криолит – основной компонент, потому что: а) растворяет глинозем; б) хорошо проводит электрический ток; в) не взаимодействует с футеровкой ванны; г) не дает сплавов с алюминием; д) не содержит электроположительных элементов, чем алюминий.

Глинозем – больше 10% иметь глинозема в электролите недопустимо, так как он имеет ограниченную растворимость, и будет выпадать на дно ванны в виде осадка. При недостатке глинозема, то есть меньше 2% на ванне возникают частые анодные эффекты – «вспышки».

Причина вспышки: при недостатке кислородсодержащих ионов на угольном аноде разряжаются ионы фтора с образованием CF4, в результате резко ухудшается смачиваемость подошвы анода электролитом, следовательно резко возрастает сопротивление на границе анод- электролит, и как следствие резко увеличивается напряжение с 4,1-4,4 Вольт до 25-30 и 60 Вольт.

Отрицательная сторона вспышки: резко возрастает расход электроэнергии.

Положительный момент: по количеству вспышек судят о нормальной работе ванны. Их должно быть, примерно, одна вспышка в сутки. Время гашения вспышки 150 секунд.

Гашение вспышки: в коре электролита 4 пробивается отверстие, в которое под анод вводится деревянная жердь. Древесина горит, электролит циркулирует и напряжение восстанавливается. Жердь извлекают, в отверстие в корке присыпают глинозем.

Фтористый алюминий добавляют в ванну, с целью поддержания криолитового отношения, равного 2,4-2,6. Криолитовое отношение (К.О.) – это молекулярное отношение NaF и AlF3. К.О.=NaF/AlF3. Для чистого криолита К.О.=3.

Добавки – вводят с целью увеличения электропроводности электролита (чем выше электропроводность, тем меньше расход электроэнергии). Однако, избыток добавок снижает растворимость глинозема в электролите.

Основные электродные процессы:

на катоде – восстановление ионов алюминия с получением металла.

Al3++ 3 ē →Al0

Под действием направленного движения тока все компоненты электролита диссоциируют на ионы:

Na3AlF6↔3Na++Al3++6F-

Al2O3↔ 2Al3++3O2-

AlF3↔ Al3++3F-

Добавки LiF↔Li++F-

На катоде восстанавливается именно алюминий, так как он является наиболее электроотрицательным элементом среди присутствующих катионов.

на аноде – на угольном аноде разряжаются анионы кислорода, с образованием газов CO и СО2. При определенных условиях (при недостатке глинозема на аноде разряжаются ионы фтора, возникает вспышка)

в электролите – основной причиной снижения выхода по току является растворение алюминия в электролите, это происходит в результате взаимодействия алюминия с солями, с образованием субфторида алюминия:

Al+AlF3=AlF-

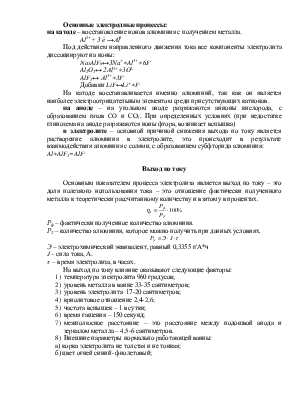

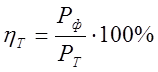

Рф – фактически полученное количество алюминия.

РТ – количество алюминия, которое можно получить при данных условиях.

![]()

Э – электрохимический эквивалент, равный 0,3355 г/А*ч

J – сила тока, А.

τ – время электролиза, в часах.

На выход по току влияние оказывают следующие факторы:

1) температура электролита 960 градусов;

2) уровень металла в ванне 33-35 сантиметров;

3) уровень электролита 17-20 сантиметров;

4) криолитовое отношение 2,4-2,6;

5) частота вспышек – 1 в сутки;

6) время гашения – 150 секунд;

7) межполюсное расстояние – это расстояние между подошвой анода и зеркалом металла – 4,5-6 сантиметров.

8) Внешние параметры нормально работающей ванны:

а) корка электролита не толстая и не тонкая;

б) цвет огней синий- фиолетовый;

в) при измерении уровня электролита и металла, граница на ломике металл- электролит четко видна.

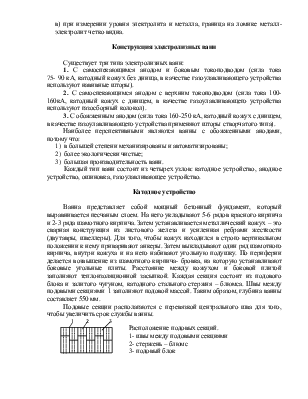

Существует три типа электролизных ванн:

1. С самоспекающимся анодом и боковым токоподводом (сила тока 75- 90 кА, катодный кожух без днища, в качестве газоулавливающего устройства используют навивные шторы).

2. С самоспекающимся анодом с верхним токоподводом (сила тока 100-160кА, катодный кожух с днищем, в качестве газоулавливающего устройства используют газосборный колокол).

3. С обожженным анодом (сила тока 160-250 кА, катодный кожух с днищем, в качестве газоулавливающего устройства применяют шторы створчатого типа).

Наиболее перспективными являются ванны с обожженными анодами, потому что:

1) в большей степени механизированы и автоматизированы;

2) более экологически чистые;

3) большая производительность ванн.

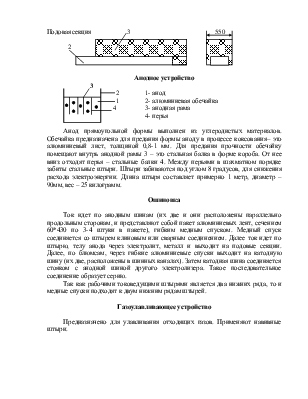

Каждый тип ванн состоит из четырех узлов: катодное устройство, анодное устройство, ошиновка, газоулавливающее устройство.

Ванна представляет собой мощный бетонный фундамент, который выравнивается песчаным слоем. На него укладывают 5-6 рядов красного кирпича и 2-3 ряда шамотного кирпича. Затем устанавливается металлический кожух – это сварная конструкция из листового железа и усиленная ребрами жесткости (двутавры, швеллеры). Для того, чтобы кожух находился в строго вертикальном положении к нему приваривают анкеры. Затем выкладывают один ряд шамотного кирпича, внутри кожуха и на него набивают угольную подушку. По периферии делается возвышение из шамотного кирпича- бровка, на которую устанавливают боковые угольные плиты. Расстояние между кожухом и боковой плитой заполняют теплоизоляционной засыпкой. Каждая секция состоит из подового блока и залитого чугуном, катодного стального стержня – блюмса. Швы между подовыми секциями 1 заполняют подовой массой. Таким образом, глубина ванны составляет 550 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.