![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Подовые секции располагаются с перевязкой

центрального шва для того, чтобы увеличить срок службы ванны.

Подовые секции располагаются с перевязкой

центрального шва для того, чтобы увеличить срок службы ванны.

![]()

![]()

![]() 1 2 3

1 2 3

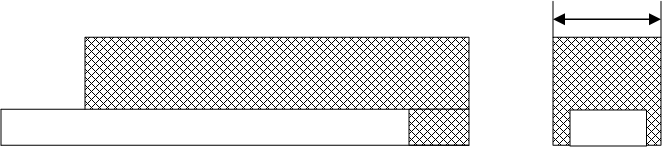

Расположение подовых секций.

1- швы между подовыми секциями

2- стержень – блюмс

3- подовый блок

Подовая

секция 3 550

Подовая

секция 3 550

2

3 ![]()

![]()

![]()

2 1-

анод ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

1 2- алюминиевая обечайка

4 3- анодная рама

4- перья

Анод прямоугольной формы выполнен из углеродистых материалов. Обечайка предназначена для предания формы аноду в процессе коксования– это алюминиевый лист, толщиной 0,8-1 мм. Для предания прочности обечайку помещают внутрь анодной рамы 3 – это стальная балка в форме короба. От нее вниз отходят перья – стальные балки 4. Между перьями в шахматном порядке забиты стальные штыри. Штыри забиваются под углом 8 градусов, для снижения расхода электроэнергии. Длина штыря составляет примерно 1 метр, диаметр – 90мм, вес – 25 килограмм.

Ток идет по анодным шинам (их две и они расположены параллельно продольным сторонам, и представляют собой пакет алюминиевых лент, сечением 60*430 по 3-4 штуки в пакете), гибким медным спуском. Медный спуск соединяется со штырем клиновым или сварным соединением. Далее ток идет по штырю, телу анода через электролит, металл и выходит на подовые секции. Далее, по блюмсам, через гибкие алюминиевые спуски выходит на катодную шину (их две, расположены в шинных каналах). Затем катодная шина соединяется стояком с анодной шиной другого электролизера. Такое последовательное соединение образует серию.

Так как рабочими токоведущими штырями является два нижних ряда, то и медные спуски подходят к двум нижним рядам штырей.

Предназначено для улавливания отходящих газов. Применяют навивные штыри.

I. Обработка ванн

II. Корректировка электролита

III. Выливка металла

1. Загрузка анодной массы

2. Наращивание алюминиевой обечайки

3. Переключение медных спусков с нижнего ряда штырей на третий

4. Вытяжка штырей нижнего ряда

5. Перетяжка анодной рамы

6. Забивка штырей на новый горизонт

I. Обработка ванн

Эта операция заключается в пробивке корки электролита и загрузки новой порции глинозема на вновь образовавшуюся корку. Корку пробивают четыре раза в сутки по строго определенному графику. Пробивку ведут специальными машинками целевого назначения, которые работают на сжатом воздухе.

Один раз в 4-5 суток пробиваются торцевые стороны. Один раз в 10 дней ведется технологическая обработка, то есть проверяется состояние подошвы анода, убираются осадки с подошвы, контролируется состояние гарнисажа– тугоплавкая насыпь, которая предохраняет боковую футеровку от разрушения.

Загрузка глинозема ведется из бункеров, которые установлены на ванне по течкам (трубки) на вновь образовавшуюся корку.

Наиболее предпочтительной является система непрерывной подачи глинозема (НПГ). В этом случае обработка ванн ведется один раз в сутки.

В бункере с глиноземом находится дозатор и шток с бойком. При пробивке корки шток опускается боек пробивает отверстие, дозатор открывается и глинозем по трубе попадает в электролит. Дозатор фиксирует определенную порцию глинозема.

II. Корректировка электролита

Так как в процессе электролиза состав и уровень электролита меняется (компоненты электролита испаряются, пропитываются футеровкой, происходит механический захват электролита), то раз в сутки берут пробу электролита на анализ и добавляют необходимые компоненты, если восстанавливают уровень электролита.

III. Выливка металла

Выливку металла ведут один раз в сутки по 300 килограмм из ванны вакуум- ковшом (так, чтобы конец трубы находился по середине уровня металла. Ковш обязательно должен быть сухим и чистым). Ковш подсоединяют к вакуум- системе. В результате, создаваемое разряжение металла в ковше засасывается. Одновременно опускают анод так, чтобы сохранилось межполюсное расстояние (колебание стрелки на вольтметре не должно превышать колебание 0,2 Вольта).

Марки алюминия-сырца (первичный алюминий): А85– голубой металл (Al 99, 85%, Fe, Si,Cu); А8, А7, А6, А5, А5Е, А0.

IV. Обслуживание анода

1. Загрузка анодной массы

Ведут брикетами по 1600 килограмм один раз в 10 дней. Предварительно продувают старую поверхность сжатым воздухом от загрязнения.

2. Наращивание алюминиевой обечайки

Ведут один раз в 30-50 дней. Специально подготавливают алюминиевый лист, длиной чуть больше периметра анода. Укладывают в нахлест и проклепывают алюминиевыми заклепками в шахматном порядке.

3. Переключение медных спусков.

Когда расстояние от нижнего ряда штырей до корки электролита составляет 280 мм, штыри нижнего ряда необходимо извлечь, но к ним по медным спускам подводится ток, поэтому предварительно медные спуски переключают с нижнего ряда на третий группами, не более 5 штук за 1 раз.

4. Вытяжка штырей нижнего ряда

Предварительно анод устанавливают на временные тяги. С помощью специальных машинок штыри извлекают спустя одни двое суток после переключения спусков. Отверстие в теле анода окучивают глиноземом.

5. Перетяжка анодной рамы

Сразу после вытяжки штырей, с помощью вспомогательного механизма подъема поднимают анодную раму. При этом следят, чтобы не было разрывов обечайки.

6. Забивка штырей на новый горизонт

Ведется специальными машинками, при этом выдерживается угол забивки и расстояние между рядами.

Литейное отделение

Назначение отделения – производство товарной продукции.

Товарная продукция:

30 видов;

Анодная масса;

Гидроксид алюминия и глинозем;

Первичный алюминий;

Алюминиевые порошки, пудры и сплавы;

Протектора, для защиты от металлических сооруружений и конструкций от коррозии.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.