Российские железные дороги

СОГЛАСОВАНО УТВЕРЖДАЮ

Департамента вагонного ООО «ИРТРАНС»

хозяйства ОАО «РЖД» В.В.Маренников

Технико-экономическое обоснование внедрения

ресурсосберегающего проекта:

«Технологический комплекс

участка ремонта тележек грузовых вагонов»

Москва 2004 г.

1. Общая часть

Реализацию предлагаемого ресурсосберегающего проекта «Технологический комплекс участка ремонта тележек грузовых вагонов» предлагается осуществить в 20052006 годах по Программе ресурсосбережения ОАО «РЖД».

Заказчиком реализации рассматриваемого ресурсосберегающего проекта является

Департамент вагонного хозяйства ОАО «РЖД».

Поставщиком с внедрением серийно изготавливаемого с 1999 года «Технологического комплекса участка ремонта тележек грузовых вагонов» является 000 «ИРТРАНС» г.Москва. Сетевая потребность - 49 комплексов. Более 10 комплексов внедрены на Московской и Юго-Восточной ж.д.

Настоящее Технико-экономическое обоснование внедрения ресурсосберегающего проекта предназначено для использования в качестве типового при практическом определении показателей экономической эффективности проекта для конкретных условий внедрения.

Используемые в настоящем ТЭО объемные и стоимостные показатели подлежат уточнению при определении эффекта от внедрения ресурсосберегающего проекта в зависимости от конкретных условий внедрения и полученных результатов эксплуатации рассматриваемого ресурсосберегающего мероприятия.

Технико-экономическое обоснование внедрения ресурсосберегающего проекта может быть использовано в целях установления лимитов эксплуатационных расходов (по элементам и статьям затрат, по которым достигается экономия за счет внедрения и последующего использования ресурсосберегающего мероприятия). При этом должна учитываться инвестиционная составляющая данного проекта, связанная с приобретением и внедрением настоящего комплекса.

Технические условия ТУ 01 ПТ 1034-04 на комплекс согласованы с Департаментом вагонного хозяйства ОАО «РЖД».

Предлагаемый технологический комплекс участка ремонта тележек грузовых вагонов (см. приложение) состоит из устройства загрузки тележек УЗВТ; установки разборки тележек УР; конвейера передвижения тележек КПТ; моечной машины тележек КМВТ; диагностической платформы ДП; стенда раскантовки вагонных тележек СРТ; установки клепки фрикционных планок УКМ; стенда испытания тележек СИТ, стенда сборки тележек УС и предназначен для использования в вагонных депо и вагоноремонтных заводах сети дорог с целью замены морально и физически изношенного оборудования существующей (базовой) технологии, предусматривающей выполнение операций по ремонту тележек грузовых вагонов стационарным методом, требующего с одной стороны использование в качестве транспортного средства кран-балки грузоподъемкостью не менее 3,2 тн, которая обеспечивает подачу каждой тележки с позиции сборки и разборки на позицию мойки, намагничивания, диагностирования и раскантовки, а с другой стороны сопровождающейся большим объемом ручного труда и низкой степенью механизации производственного процесса. Использование предлагаемой технологии основано на современных поточных технологиях и значительно повышает производительность труда.

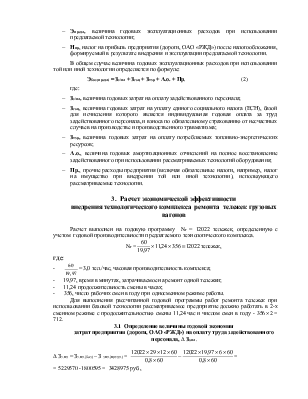

Внедрение технологического комплекса участка ремонта тележек грузовых вагонов, основу которого составляет поточная технология ремонта с использованием непрерывного технологического конвейера, по сравнению с использованием базовой технологии (без проекта) имеет следующие преимущества:

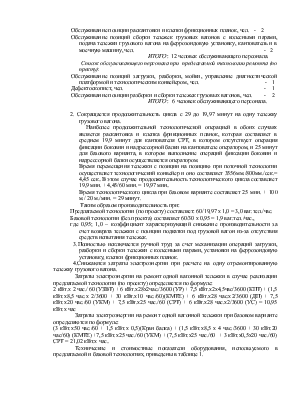

1). Сокращается численность задействованного в течение смены персонала участка с 12 до 6 человека.

Список обслуживающего персонала при стационарной технологии ремонта (без проекта):

Сборщики при шести стационарных позициях ремонта, чел. - 6

Обслуживание феррозондовой установки, чел.. - 1

Дефектоскопист , чел. - 1

Обслуживание позиции раскантовки и клепки фрикционных планок, чел. - 2

Обслуживание позиций сборки тележек грузовых вагонов с колесными парами, подача тележки грузового вагона на феррозондовую установку, кантователь и в моечную машину, чел. - 2

ИТОГО: 12 человек обслуживающего персонала.

Список обслуживающего персонала при предлагаемой технологии ремонта (по пректу):

Обслуживание позиций загрузки, разборки, мойки, управление диагностической платформой и технологическим конвейером, чел. - 1

Дефектоскопист, чел. - 1

Обслуживание позиции разборки и сборки тележек грузовых вагонов, чел. - 2

ИТОГО: 6 человек обслуживающего персонала.

2. Сокращается продолжительность цикла с 29 до 19,97 минут на одну тележку грузового вагона.

Наиболее продолжительной технологической операцией в обоих случаях является раскантовка и клепка фрикционных планок, которая составляет в среднем 19,9 минут для кантователя СРТ, в котором отсутствует операция фиксации боковин и надрессорной балки на кантователе оператором, и 25 минут для базового варианта, в котором выполнение операций фиксации боковин и надрессорной балки осуществляется оператором.

Время перемещения тележки с позиции на позицию при поточной технологии осуществляет технологический конвейер и оно составляет 3556мм./800мм./сек.= 4,45 сек..В этом случае продолжительность технологического цикла составляет 19,9 мин. + 4,45/60 мин. = 19,97 мин..

Время технологического цикла при базовом варианте составляет 25 мин. + 100 м./ 20 м./мин. = 29 минут.

Таким образом производительность при:

Предлагаемой технологии (по проекту) составляет: 60/19,97 х 1,0 = 3,0 ваг.тел./час.

Базовой технологии (без проекта) составляет 60/30 х 0,95 = 1,9 ваг.тел./час.,

где 0,95; 1,0 – коэффициент характеризующий снижение производительности за счет возврата тележки с позиции подкатки под грузовой вагон из-за отсутствия средств испытания тележек.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.