Ввод тепла в зоны косвенного восстановления в форме электроэнергии равноценен увеличению НП и позволяет выплавлять передельный чугун даже на дутье, обогащенном кислородом, без природного газа, ликвидируя наблюдаемый в этом случае недостаток тепла в КЗ и тем, исключая поступление в нижнюю часть печи недостаточно подготовленной шихты. Это снижает расход кокса на прямое восстановление и кокса в целом, что явилось основанием для предложений о вводе джоулева тепла в ЗКВ доменной печи. Следует отметить, что многолетние попытки выплавлять на дутье, обогащенном кислородом, передельный чугун без природного газа были безуспешны и от этого пришлось отказаться. А с электроподогревом шихты такой режим осуществим и необходим при нехватке природного газа, например зимой, а также при исчерпании ресурсов природного газа в будущем, когда потребуется снижать расход природного газа в доменных печах.

Ввод тепла в фурменную зону или в ЗКТ в соответствии с принципом Джонсона, повышая в них температуру газа, увеличивает лишь свободную энергию нижней зоны печи и не может увеличить работу процессов в верхней зоне печи. Иными словами, джоулево тепло в нижней части печи лишь увеличивает объем процессов прямого восстановления Si (что при плавке передельного чугуна противопоказано) и это тепло не может быть перенесено в ЗКВ и использовано для компенсации недостатка тепла в ЗКВ, возникающего вследствие уменьшения генерации газа с использованием кокса и соответственно с уменьшением поступления тепла в эти зоны печи с газом. Производство передельного чугуна становится невыгодным, вследствие увеличения объема прямого восстановления с соответствующим увеличением расхода углерода на прямое восстановление и уменьшением объема косвенного восстановления либо, необходимо параллельно с вводом джоулева тепла в нижнюю зону печи вводить, также джоулево тепло в верхнюю зону печи выше горизонта плавления.

2 Другие направления

Процесс фирмы SumitomoMetalIndustries (Япония). Фирма разработала двухстадийный процесс производства чугуна. Руда восстанавливается в шахтной печи, из которой горячая восстановленная руда вместе с коксом загружается в плавильный агрегат, а через фурмы в нижней части агрегата вдувают пылевидный уголь, кислород и некоторое количество пара для регулирования температуры. Получаемый при этом восстановительный газ содержит 70% СО и 25% Н2 и подается в шахтную печь. Применение пылевидного угля снижает расход кокса на 75%. Отходящие газы шахтной печи, имеющие калорийность 1500-1900 ккал/м3, могут быть использованы в качестве топлива. На опытной установке производительностью 8 т/ч применены окатыши, пыль из некоксующихся углей крупностью 75мкм и кокс, полученный из шихты, содержащей 20% некоксующихся углей. Давление газа на колошнике шахтной печи 1,5 ат. Процесс можно использовать также для выплавки ферросплавов.

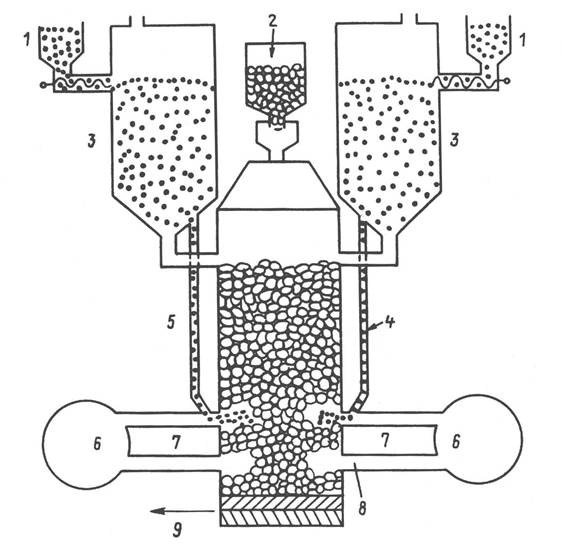

Процесс фирмы KawasakiSteelCorp. (Япония), до некоторой степени аналогичен описанной технологии. Установка (рисунок 33) состоит также из технологически связанных восстановительной печи, где происходит частичное восстановление и восстановительно-плавильной печи. В первой печи ведется восстановление мелкой руды в кипящем слое до 60-70% окисью углерода, поступающей из плавильной печи. В восстановительно-плавильную печь сверху загружают низкокачественный кокс. Нижняя часть печи имеет фурмы и на двух уровнях. В нижние фурмы вдувают горячее воздушное дутье или кислород (возможно также вдувание дополнительно пылевидного угля или другого топлива). В верхние фурмы вдувают нагретое предварительно восстановленное сырье. Процесс испытывался на опытной установке диаметром 0,4 м и высотой 2,4м, где получали 0,25 т/ч чугуна и 0,05 т/ч феррохрома. На промышленной печи предполагают получать в сутки эти продукты 4 и 1 т/м3 соответственно. Ожидается стоимость чугуна на 15% ниже доменного. Отходящий газ в зависимости от состава получаемого металла содержит 20-50% СО и 5-10% Н2.

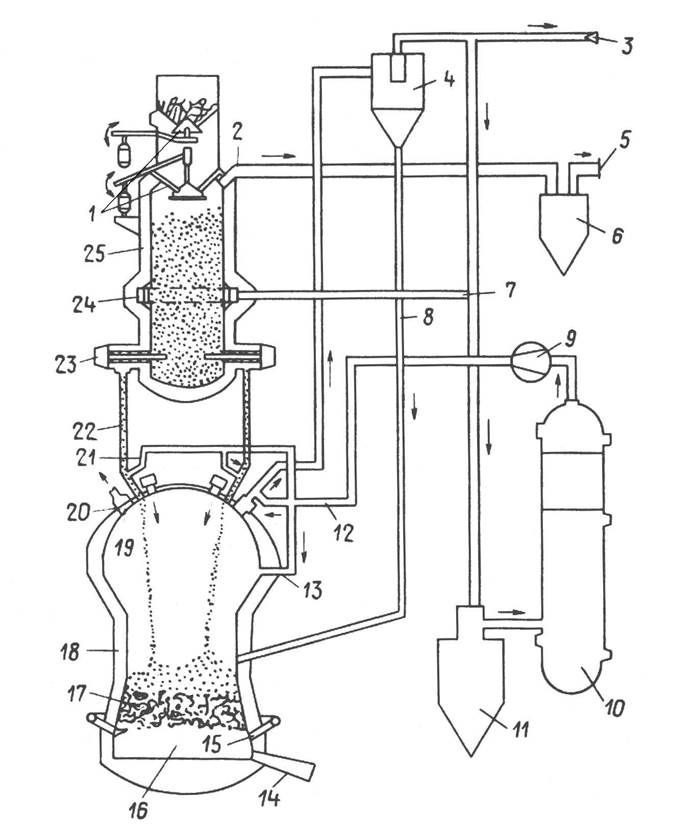

Процесс KRфирмы КоrfStahl (ФРГ). Опытная установка получения чугуна двухстадийным процессом KR (рисунок 34) состоит из шахтной печи (в которой из руды получается губчатое железо) и плавильногазифицирующего агрегата. В него подаются уголь с добавками. В нем образуется кипящий слой угля, и он газифицируется под действием кислорода, вдуваемого через фурмы в нижнюю часть кипящего слоя. Получаемый восстановительный газ содержит 95% Н2+СО при их соотношении равном 0,3. На 1 т угля получают 2000 м3 газа. К отводимому из плавильного агрегата газу добавляют очищенный и охлажденный восстановительный газ. Смесь этих газов при850-900 С очищают в циклонах и, большую частьих используют в шахтной печи, а остальное количество охлаждают в скруббере и добавляют к горячему газу. Пыль из циклонов поступает в плавильный агрегат. Губчатое железо с температурой 850-900 °С из шахтной печи с помощью шнеков направляют в плавильный агрегат, где оно расплавляется в кипящем слое угля с образованием чугуна. Такой чугун имеет низкое содержание Si и Мn. Для десульфурации чугуна необходим шлак с основностью больше 1. Отходящий газ из шахтной печи используется как топливо.

1 – мелкая руда (без агломерации); 2 – низкокачественный уголь; 3 – печь предварительного восстановления; 4 – частично восстановленная руда; 5 – основная плавильно-восстановительная печь; 6 – газопровод горячего дутья; 7 – фурмы в два яруса; 8 – подача пылевидного угля; 9 –

выпуск шлака и чугуна (ферросплавов).

Рисунок 33 – Схема процесса бескоксового производства чугуна японской фирмы Kawasaki Steel Corp.

1 – двойной конус для загрузки руды; 2 – колошниковый газ; 3 – горячий избыточный газ; 4 – циклон горячего обеспыливания; 5 - отмытый колошниковый газ; 6 - скруббер; 7 – трубопровод восстановительного газа; 8 – подача циклонной пыли; 9 – компрессор охлаждающего газа; 10 – скруббер охлаждающего газа; 11 – скруббер Вентури; 12 – охлаждение газа, полученного газификацией; 13 – ввод охлаждающего газа в свод плавителя-газогенератора; 14 – выпуск металла и шлака; 15 – кислородные фурмы; 16 – ванна жидкого металла; 17 – кипящий слой кокса и плавящихся металлизованных окатышей; 18 – плавитель-газогенератор; 19 – отвод газа из плавителя-газогенератора; 20 – питатель угля; 21 – подача охлаждающего газа к перегрузочной трубе металлизованных окатышей; 22 – перегрузочные трубы металлизованных окатышей; 23 – разгрузочный шнек для металлизованных окатышей; 24 – фурмы для вдувания восстановительного газа; 25 – шахтная восстановительная печь.

Рисунок 34 – Схема установки для бездоменного производства чугуна с использованием низкокачественного угля по технологии KR

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.