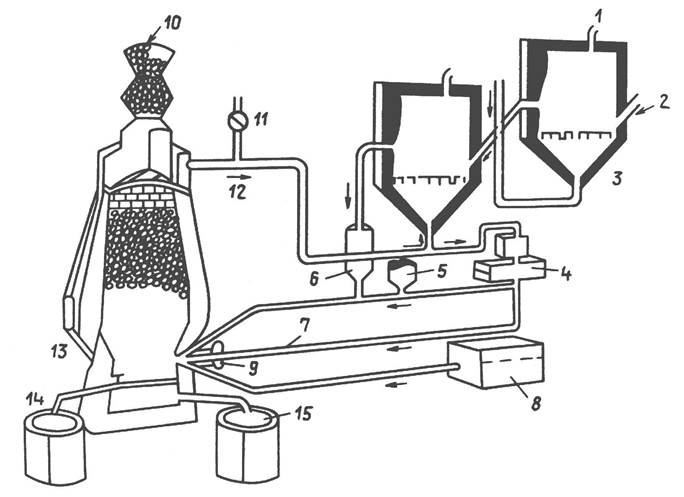

1 – отвод газов; 2 – сухой рудный концентрат; 3 – предварительное восстановление;4 – компрессор; 5 – шлакообразующие; 6 – предварительно восстановленный концентрат; 7 – регенерируемый газ; 8 – угольная пыль; 9 – плазменный генератор; 10 – кокс; 11 – контроль дав-

ления; 12 – газ; 13 – восстановление и плавление; 14 – шлак; 15 – чугун.

Рисунок 30 – Схема установки производства чугуна из концентрата процессом Plasmasmelt

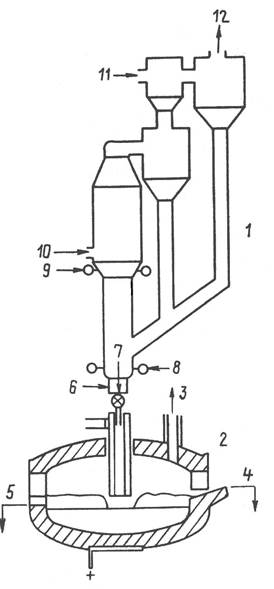

Процесс Elred (рисунок 31) разработан фирмой StoraKopparberg в Швеции. В реактор кипящего слоя высокого давления (5 атм.) подается железорудный концентрат – 0,1 мм с 65% Fe и дешевый уголь с содержанием летучих до 32-37% и золы < 13% крупностью 0,2-1,0 мм, а также воздух и восстановительный газ. Концентрат восстанавливается на 30-50% на стадии вюстита при температуре в верхней и средней частях реактора 890-980 °С. Отходящий газ используется для подогрева концентрата и воздуха и частично (30-50%) после удаления пыли, паров Н2О и СО2 для создания кипящего слоя и восстановления, а избыток используется под котлами. Окончательное восстановление железа и образование чугуна происходит в дуговой печи постоянного тока с центральным полым электродом (отрицательный электрод), через который в печь непрерывно подается частично металлизованный продукт и флюс. Железо восстанавливается частично в плазме дуги и окончательно при взаимодействии углерода металла с FeO шлака. Шлак непрерывно скачивается из печи, а чугун выпускается периодически. Повышенное содержание FeO в шлаке (12%) обеспечивает хорошую дефосфорацию чугуна и не допускает восстановления Si и Мп, содержание которых в чугуне не превышает 0,05% при 3-4% С. Но чугун требует внепечной десульфурации. Отходящий из печи газ содержит до 90% СО и используется для получения пара. Вырабатываемой электроэнергии хватает для полного обеспечения процесса с избытком.

1 – установка предварительного восстановления; 2 – электродуговая печь на постоянном токе; 3 – отходящий газ; 4 – жидкий чугун; 5 – шлак; 6 – известь; 7 – частично восстановленный материал; 8 – рециркулируемый газ; 9 – воздух; 10 – уголь; 11 –

железорудный концентрат; 12 – отходящий газ.

Рисунок 31 – Схема установки по производству чугуна с использованием угля и электроэнергии процессом Elred

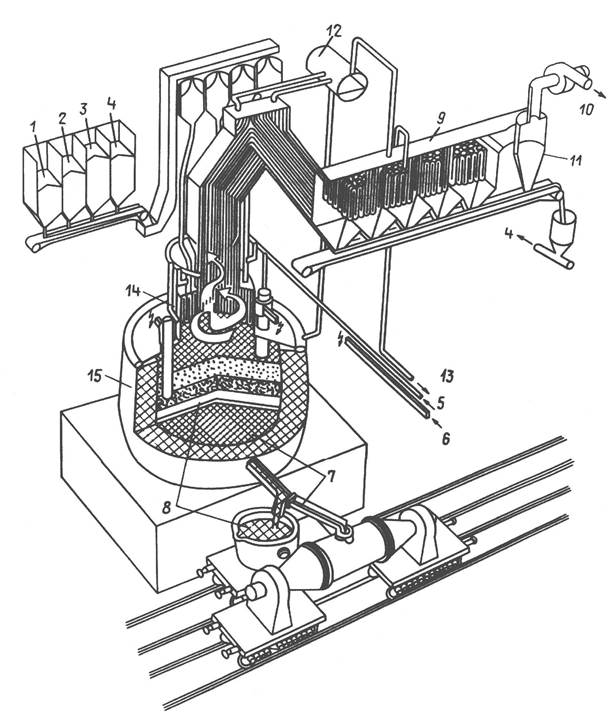

Процесс Inred также использует железорудные концентраты без окускования с применением некоксующихся углей. Процесс происходит в 2 стадии, но в одном агрегате (рисунок 32). Концентрат, уголь и кислород вдувают через свод верхней камеры реактора, где концентрат восстанавливается до вюстита, причем кислород подают дополнительно на двух горизонтах. Нижняя часть агрегата представляет собой электропечь с погруженной дугой, в которой происходит окончательное восстановление и плавление. Сюда подают известь. Камера имеет двойные стены с испарительным охлаждением. Пар, образующийся в системе охлаждения и получаемый в котле-утилизаторе, достаточен для выработки электроэнергии, расходуемой в процессе, при получении кислорода и для других нужд. Температура в верхней камере 1900 °С. На основе работы опытной установки производительностью 5 т/ч определены следующие данные для установки производительностью 50 т/ч при переработке концентрата с 65% Fe: расход угля калорийностью 28 МДж/кг составляет 620 кг/т О2 чистотой 95%, электроэнергии в электропечи 300 кВт·ч/т и суммарный расход электроэнергии 680 кВт·ч/т. Получаемый металл содержит 3,5% С и 1% Si. В верхней камере реактора удаляется 70-80% S в виде SO2. Остальное кол-во S распределяется между шлаком и металлом с коэффициентом распределения 25. Капитальные затраты на строительство установки производительностью 50 т/ч определены в 40 млн. долл., на сооружение кислородной станции 20 млн. долл. Эксплуатационные расходы в условиях США составят 136 долл./т. Стоимость электростали, выплавленной из шихты, содержащей 25% жидкого металла, полученного процессом Inred и 75% лома будет такой же, как при выплавке стали из 100% лома при его цене 100 долл./т. Процесс Inred имеет следующие достоинства: высокая степень использования тепла, высокая степень де-сульфурации металла при использовании высокосернистых руд и углей, возможность удаления As, Рb, Zn и щелочей, упрощение очистки газа от пыли и SO2 в связи с небольшим его количеством, простота конструкции реактора.

1 – известняк; 2 – уголь; 3 – концентрат; 4 – возврат; 5 – кислород; 6 – электроэнергия; 7 – чугун; 8 – шлак; 9 – котел-утилизатор; 10 – газ на очистку, 11 – циклон; 12 – паровой коллетор; 13 – пар; 14 - плавильная

камера; 15 – электропечь.

Рисунок 32 – Агрегат для производства чугуна по способу Inred

Установку Inred мощностью 400 тыс. т/год предполагает строить канадская фирма Ivaco. Стоимость установки составляет 75 млн. долл. США и текущие расходы 67,3 долл./т (в ценах начала 1980 г.).

Процесс Plasmazinc. Фирмой SKFSteelEngineering (Швеция) разработан также процесс Plasmazinc для переработки низкосортных железорудных метериалов, содержащих Zn. К их числу относятся металлургические пыли и огарки после обжига комплексных руд. В основу процесса положен способ Plasmasmelt. Железорудный материал совместно с угольной пылью вдувают в нижнюю часть шахты, заполненную коксом, причем для этого используют небольшое количество рециркулируемого газа, который перегревают путем пропускания через дугу плазмотрона. Кокс в печи в основном играет роль насадки и только в незначительной степени используется как восстановитель. В результате в печи образуется чугун и шлак, которые стекают вниз и выпускают из печи, в то время как пары Zn совместно с восстановительным газом, содержащим в основном СО и Н2, поднимаются в верхнюю часть шахты, соединенную с конденсатором для Zn. Тепло для восстановления, плавления и возгонки обеспечивается за счет плазменной дуги. Вследствие незначительного объема восходящего газа тепловые потери низкие, а очистка газа сравнительно проста. Благодаря замене дорогого кокса дешевым углем и одновременному производству жидкого Zn и чугуна процесс является конкурентоспособным с существующими способами переработки низкокачественных Zn-содержащих материалов, при которых окислы Zn приходится восстанавливать дважды; сначала для их концентрации, а затем для производства металлического Zn.

Вариант использования джоулева тепла для подогрева шихты и продуктов плавки в доменной печи.

Имеются российские и зарубежные предложения использовать джоулевый нагрев в доменной печи, пропуская электрический ток через конденсированную фазу в обычных доменных печах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.