С точки зрения физики разрушения, имеется нечто общее для всех стадий измельчения, но есть также и некоторые количественные и качественные различия в процессах, происходящих при дроблении крупных кусков и тонком измельчении частиц, полученных в результате дробления. На стадии дробления путем статического или динамического деформирования крупных кусков процессом, определяющим энергетические затраты, является вскрытие и развитие уже имеющихся в теле трещин, стохастически распределенных в объеме по направлениям и размерам. Для природного и спеченного неметаллического сырья в подавляющем числе случаев характерны ионные, ковалентные и ван-дер-ваальсовы межатомные и межмолекулярные силы. Причем низкая симметрия кристаллических решеток веществ предопределяет их малую пластичность и сравнительно низкое на стадии дробления сопротивление росту хрупких трещин.

Поскольку все хрупкие тела слабо сопротивляются напряжениям растяжения и изгиба, представляла бы особый интерес технология измельчения, основанная только на этом качестве. Действительно, именно малое сопротивление руд нормальным напряжениям растяжения позволяют эффективно отрывать значительные массы путем взрыва цепочки вертикальных зарядов в открытых карьерах. Разработаны эффективные способы дробления негабаритов путем засверливания шпуров малого диаметра с последующим заполнением их водой и проведения сравнительно слабых гидроударов. Известны и способы раскалывания тел за счет термического удара (нагрев с последующим резким локальным охлаждением), простым механическим расклиниванием монолитов. К неблагоприятным последствиям приводит раскалывание поверхностных слоев пористых и трещиноватых изделий при замерзании проникшей туда воды.

В общем материаловедении особое место занимает понимание процессов деформации и разрушения гетерогенных и многофазных материалов, к которым относятся как различные композиционные материалы волокнистого и слоистого строения, так и многие строительные материалы - природный камень, бетон, железобетон, металлокерамика, ситаллы, фарфор, фаянс, ферритные и огнеупорные изделия. Изложенные выше деформационные механизмы относятся к беспористым средам, которые не только самостоятельно используются в качестве конструкционных материалов, но и являются составляющими компонентами - зернами, слоями, волокнами - композиционных и гетерофазных структур. Резкие различия в модулях упругости и коэффициентах термического расширения приводят к возникновению в объеме микротрещин, лежащих по границам раздела фаз, еще в ходе технологической термической обработки. Способствующими факторами являются возможные выделения газов, а также собственная трещиноватость и пористость компонентов, как, например, в заполнителях бетонов разного типа - камне, керамзите, аглопорите. Слабосвязанные как с металлом, так и с бетоном пленки окислов, непрочные сами по себе, также можно рассматривать как технологические трещины.

Однако назвать конкретно критическую величину lк трещин в таких материалах весьма затруднительно, так как, с одной стороны, в слабосвязанных материалах наблюдается сложное взаимодействие микродефектов друг с другом, активируемое механическими напряжениями, с другой стороны, в практически используемых условиях эксплуатации очень значительно влияние окружающей среды, особенно влаги.

Вместе с тем, можно считать установленным, что, например, прочность цементного камня и бетонов в очень сильной степени определяется не столько деформацией и прочностью силикатных частиц алита (C3S), белита (С2S) или другого типа вяжущих, сколько особенностями кристаллогидратных фаз, возникающих при твердении. В этих же соединениях наблюдаются как довольно сильные ион-ионные взаимодействия, так и заметно более слабые ион-дипольные взаимодействия со значительной компонентой сил Ван-дер-Ваальса.

В сочетании с порами и микротрещинами технологического происхождения, контакты кристаллогидратных пакетов, являющихся макроструктурными элементами, создают очаги концентраций напряжений, релаксирующих лавинным микротрещинообразованием, что может привести и к макроскопическому разрушению отрывом. Особую роль может играть в этом случае вода, заполняющая поры и микротрещины. В случае всестороннего сжатия из-за несжимаемости она лишь увеличивает прочность конструкции из бетона и других пористых материалов. Но при неравноосной нагрузке она трансформирует сжимающие напряжения в растягивающие (в другом направлении), что приводит к расколу тела трещинами вдоль направления действия силы. При замерзании вода создает мощные растягивающие напряжения, достаточные для разрушения не только бетонов, вообще плохо сопротивляющихся растягивающим нагрузкам, но металла труб, резервуаров и т.п.

В грубозернистых структурах вполне вероятно постоянное существование межфазных трещин с размерами, характерными для соединяемых фаз. Являясь по масштабам макроскопическими, они в крупных сооружениях (стены и фундаменты зданий, станков, плотины) выполняют такую же роль, как микротрещины в моно- и поликристаллических образцах небольших размеров.

Однако когда речь идет

об управляемом тонком измельчении – помоле достаточно мелких частиц - то

решений, альтернативных традиционным мельницам различного типа, нет. Во всех

случаях разрушение достигается раздавливанием или ударом для хрупких твердых

материалов, сочетанием раздавливания и истирания - для мягких и пластичных

(типа талька, глин, шпатов, гипса). Напряженное состояние, возникающее в

реальной частице в реальных измельчителях, является в общем случае сложным

(рис.2.1.12,в) и редко сводится к классическим предельным случаям

(рис.2.1.12,а,б). Однако во всех случаях на стадии дробления при рассматривании

механизма разрушения и определении необходимой энергии - можно ограничиться

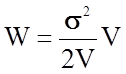

балансом энергии в рамках теории упругости. Потенциальная энергия деформации  расходуется на образование новых

поверхностей U = g0S и кинетическую энергию

продуктов дробления ЕK, часть которой

тратится на ударную деформацию соседних частиц, а часть превращается в теплоту.

На энергетических представлениях основываются известные законы измельчения

Риттингера, Кирпичева-Кика, Ребиндера.

расходуется на образование новых

поверхностей U = g0S и кинетическую энергию

продуктов дробления ЕK, часть которой

тратится на ударную деформацию соседних частиц, а часть превращается в теплоту.

На энергетических представлениях основываются известные законы измельчения

Риттингера, Кирпичева-Кика, Ребиндера.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.