Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

« Магнитогорский государственный технический университет имени Г.И. Носова»

Кафедра технологий обработки материалов

Курсовой проект

По дисциплине: «Основы технологии процессов ОМД»

На тему: «Разработка режима прокатки на толстолистовом стане 5000 ОАО «ММК» »

Исполнитель: студент 4 курса, группа ТОБ-12

Руководитель: профессор, д.т.н.

Работа допущена к защите «__»______20__г.___________.

(подпись)

Работа защищена «__»______20__г. с оценкой __________. _________.

(оценка) (подпись)

Магнитогорск, 2016

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

« Магнитогорский государственный технический университет имени Г.И. Носова»

Кафедра технологий обработки материалов

Задание на курсовой проект

Тема: «Разработка режима прокатки на ТЛС 5000 ОАО «ММК» »

Студенту: у А.В.

Разработать режим контролируемой

прокатки на ТЛС 5000 листа 17![]() 2400

2400![]() 16000 мм из стали класса прочности X70.

16000 мм из стали класса прочности X70.

Срок сдачи: «__»_______20__г.

Руководитель: __________________/____________________

(подпись) (расшифровка подписи)

Задание получил: ________________/ ___________________

(подпись) (расшифровка подписи)

Магнитогорск, 2016

Оглавление

1. Современное производство листов для труб большого диаметра. 4

2. Технология производства заданного профиля. 5

3. Основное оборудование цеха, его характеристика и расположение. 6

4. Технологический процесс производства заданного профиля. 15

4.1. Выбор сляба. 15

4.2. Подготовка заготовки к прокатке. 17

4.3. Прокатка на стане. 18

4.3.1. Разработка режима обжатий. 18

4.3.2. Режим обжатий и размеры раската. 22

4.3.3. Скоростной режим прокатки. 30

4.4.4. Выбор температурного режима. 34

4.4.5. Температурные и энергосиловые параметры прокатки. 36

4.5.6. Производительность стана при производстве данного профиля. 40

4.6. Отделка прокатанного профиля. 42

4.6.1. Правка горячая. 42

4.6.2. Охлаждение на воздухе. 43

4.6.3. Осмотр раскатов на инспекционном столе. 43

4.6.4. Ультразвуковой контроль (УЗК) внутренних дефектов. 44

4.6.5. Обрезка переднего и заднего концов раската. 45

4.6.6. Обрезка боковых кромок раската. 45

4.6.7. Порезка раскатов на мерные длины.. 45

4.6.8. Отбор проб для определения механических и технологических свойств. 46

4.6.9. Маркировка листов. 46

4.6.10. Правка листов на роликоправильной машине холодной правки. 47

4.6.11. Окончательная приемка, складирование и отгрузка готовой продукции. 47

Список литературы.. 49

В состав основного технологического оборудования стана 5000 входят:

- 2 нагревательные печи с шагающими балками;

- окалиноломатель;

- четырехвалковая реверсивная чистовая клеть;

- вертикальная обжимная клеть;

- машина горячей правки;

- система охлаждения листа;

- холодильники;

- кантователь и участок инспекции;

- установка ультразвукового контроля;

- концевые ножницы;

- кромкообрезные ножницы и ножницы продольной резки;

- делительные ножницы катящегося реза;

- маркировочные машины.

Схема расположения основного технологического оборудования представлена на рисунке 3.

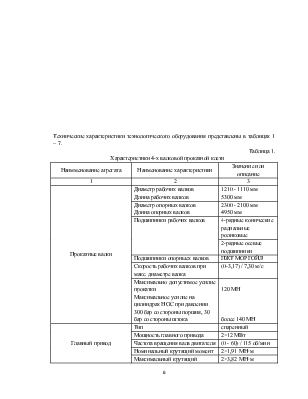

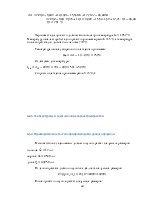

Технические характеристики технологического оборудования представлены в таблицах 1 – 7.

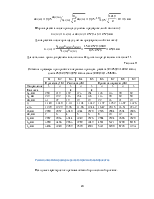

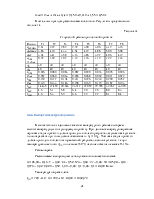

Таблица 1.

Характеристики 4-х валковой прокатной клети

|

Наимменование агрегата |

Наименование характеристики |

Значение или описание |

|

1 |

2 |

3 |

|

Прокатные валки |

Диаметр рабочих валков Длина рабочих валков |

1210 - 1110 мм 5300 мм |

|

Диаметр опорных валков Длина опорных валков |

2300 - 2100 мм 4950 мм |

|

|

Подшипники рабочих валков |

4-рядные конические радиальные роликовые |

|

|

2-рядные осевые подшипники |

||

|

Подшипники опорныех валков |

ПЖТ МОРГОЙЛ |

|

|

Скорость рабочих валков при макс. диаметре валка |

(0-3,17) / 7,30 м/с |

|

|

Максимально допустимое усилие прокатки Максимальное усилие на цилиндрах HGC при давлении 300 бар со стороны поршня, 30 бар со стороны штока |

120 МН более 140 МН |

|

|

Главный привод |

Тип |

спаренный |

|

Мощность главного привода |

2×12 МВт |

|

|

Частота вращения вала двигателя |

(0 - 60) / 115 об/мин |

|

|

Номинальный крутящий момент |

2×1,91 МН·м |

|

|

Максимальный крутящий момент при прокатке |

2×3,82 МН·м (200 % от номин.) |

|

|

Максимальный крутящий момент перегрузки (двигатель) |

2×4,23 МН·м (225 % от номин.) |

|

|

Крутящий момент при отключении двигателя |

2×5,25 МН·м (275 % от номин.) |

|

|

Гидронажимное устройство |

Место установки |

внизу |

|

Диаметр поршня Ход |

1750/1600 мм 95 мм (действ. 85 мм) |

|

|

Максимальное давление в гидросистеме |

29 МПа |

|

|

Механическое нажимное устройство |

Раствор между рабочими валками (новые валки) |

320 мм |

|

Станина |

Высота подъема |

520 мм |

|

Скорость |

0 – 50 мм/с |

|

|

Мощность привода Частота вращения привода |

2×560 кВт 800 об/мин |

|

|

Нажимной винт: - диаметр - шаг |

950 мм, 60 мм |

|

|

Основные размеры станин |

15,65×6,10×2,30 м |

|

|

Шпиндель |

Высота линии прокатки |

+ 800 мм |

|

Размер просвета для свободного прохода через клеть |

5380 мм |

|

|

Масса станины |

547 т |

|

|

Расстояние между осями станин |

7 м |

|

|

Размеры сечения стоек станины |

950×1100 мм |

|

|

Тип |

выдвижной |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.