![]() ,

,![]() - коэффициенты характеризующие чувствительность

материала к асимметрии цикла нагружения

- коэффициенты характеризующие чувствительность

материала к асимметрии цикла нагружения

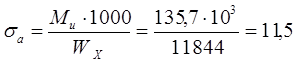

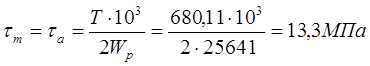

Опасное сечение-под колесом ,где концентратором напряжений является шпоночный паз.

МПа,

МПа,

Где

![]() - момент сопротивления сечения при изгибе,

- момент сопротивления сечения при изгибе,![]() ;

;

![]() - полярный момент сопротивления,

- полярный момент сопротивления, ![]() ;

;

![]()

![]()

![]()

![]()

Где

![]() -диаметр вала в мессе установки шпонки, мм;

-диаметр вала в мессе установки шпонки, мм;

![]() -ширина шпонки, мм;

-ширина шпонки, мм;

![]() -глуина шпоночного паза, мм;

-глуина шпоночного паза, мм;

7. Расчет шпоночных соединений.

В зубчатых передачах шпоночные соединения служат для передачи крутящих моментов от валов к зубчатым колесам и наоборот. Шпонки рассчитываем на смятие. Выбираем призматические шпонки из углеродистой стали.

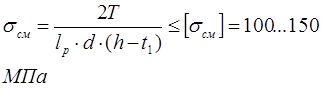

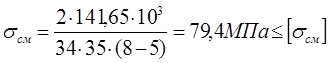

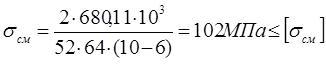

Условие прочности на смятие шпонки под зубчатым колесом

Шпоночное соединение ступицы шкива с валом: d=34 мм; шпонка:b=10 мм; h=8мм; t1=5 мм.

Определяем длину шпонки:

![]() ; мм

; мм

![]() мм

мм

Шпоночное соединение колеса с валом: d=52 мм; Шпонка: b=16 мм; h=10 мм; t1=6 мм

![]() мм

мм

Исходя

из условия прочности ![]() ,

прочность шпонки под шестерней входного вала редуктора обеспечена.

,

прочность шпонки под шестерней входного вала редуктора обеспечена.

8. Проверочный расчет подшипников

8.1.Входной вал: подшипник 208

Характеристики подшипника представлены в [5,табл.3].

Определяем радиальные силы в подшипниках:

R=![]() ,

,

![]() H

H

![]() H

H

Определяем эквивалентную динамическую нагрузку:

![]() , где

, где ![]()

![]()

Х-коэффициент радиальной нагрузки;

У- коэффициент осевой нагрузки;

![]() (табл.1,[5]),

(табл.1,[5]), ![]() ;

;

![]() - температурный

коэффициент.

- температурный

коэффициент. ![]()

![]() H

H

![]() H

H

Долговечность подшипника:

![]() , ч

, ч

![]() ч

ч

![]() - срок службы

в годах;

- срок службы

в годах;

![]() - коэффициент

суточной нагрузки;

- коэффициент

суточной нагрузки;

![]() - коэффициент

годовой нагрузки

- коэффициент

годовой нагрузки

Определяем расчетную динамическую грузоподъемность для наиболее нагруженного подшипника:

,

,

кH

кH

![]()

![]()

8.2. Выходной вал: подшипник 210

Определяем радиальные силы в подшипниках:

R=![]() ,

,

![]()

![]() H

H

![]() H

H

Определяем эквивалентную динамическую нагрузку:

![]() ,Н

,Н

где: ![]()

![]()

Х-коэффициент радиальной нагрузки;

У- коэффициент осевой нагрузки;

![]() (табл.1,[5]),

(табл.1,[5]), ![]() ;

; ![]() - температурный

коэффициент.

- температурный

коэффициент. ![]()

![]() H

H

Долговечность подшипника:

![]() ,

,

![]() ч

ч

![]() - срок службы

в годах;

- срок службы

в годах;

![]() - коэффициент

суточной нагрузки;

- коэффициент

суточной нагрузки;

![]() - коэффициент

годовой нагрузки

- коэффициент

годовой нагрузки

Определяем расчетную динамическую грузоподъемность для наиболее нагруженного подшипника:

,

,

кH

кH

![]()

![]()

Условие пригодности соблюдается. Принятый подшипник пригоден.

Таблица 4-Параметры подшипников

|

Вал |

Обозначение подшипника |

d,мм |

D,мм |

В,мм |

с,кН |

с0,кН |

|

I |

208 |

40 |

80 |

18 |

32,0 |

17,8 |

|

II |

210 |

50 |

90 |

20 |

35,1 |

19,7 |

9. Выбор смазки

При расчетных контактных напряжениях в зубьях ![]() , МПа и

окружной скорости колес

, МПа и

окружной скорости колес ![]() ,

м/с, по табл. 10.29[7] выбираем масло – И-Г-А-68 (И – индустриальное; Г – для

гидравлических систем; А – масло без присадок; 68 – класс кинематической

вязкости).

,

м/с, по табл. 10.29[7] выбираем масло – И-Г-А-68 (И – индустриальное; Г – для

гидравлических систем; А – масло без присадок; 68 – класс кинематической

вязкости).

Определяем количество масла. Смазка зубчатого зацепления производится погружением зубчатого колеса в масляную ванну.

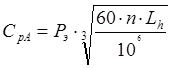

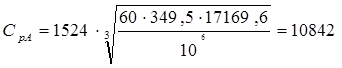

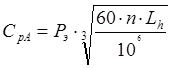

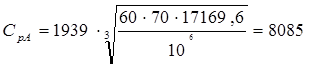

Определяем объем масла:

![]() ,

,

![]() л

л

Масло заливаем с таким расчетом, чтобы колесо погружалось в масло не менее, чем на высоту зуба.

Подшипники смазываются этим же маслом путем разбрызгивания его вращающимися колесами.

10. Конструктивные размеры деталей и узлов редуктора

Корпус редуктора служит для размещения в нем деталей передачи , для предохранения этих деталей от загрязнения ,организации системы смазки и восприятий усилий , возникающих при работе. Соответственно функциональному назначению корпус должен быть достаточно жестким и прочным ,обеспечивать плотность соединений и, учитывая его сложную конфигурацию ,быть достаточно технологичными в производстве.

Наиболее полно отвечают этим требованиям литые корпуса. В качестве материала выбираем серый чугун по ГОСТ.1412.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.