§ 6. Штамповка на гидравлических и винтовых прессах

Гидравлические штамповочные прессы обладают сравнительно малой скоростью перемещения деформирующего инструмента. Производительность гидравлических прессов вследствие их тихоходности

|

|

ниже по сравнению с КГШП. Однако гидравлические штамповочные прессы значительно превосходят КГШП по развиваемым усилиям. Самый мощный гидравлический штамповочный пресс усилием 750 МН (75 000 тс) изготовлен и работает в СССР.

![]()

![]() Гидравлические прессы

широко применяют для штамповки поковок из легких сплавов. К особо

характерным операциям и процессам, выполняемым на гидравлических прессах,

относятся: прошивка в закрытой матрице (закрытая прошивка); протяжка через

кольца или ролики, применяемая для тонкостенных поковок, которые нельзя

изготовлять за одну операцию прошивки; открытая и закрытая (безоблойная)

штамповка; штамповка выдавливанием.

Гидравлические прессы

широко применяют для штамповки поковок из легких сплавов. К особо

характерным операциям и процессам, выполняемым на гидравлических прессах,

относятся: прошивка в закрытой матрице (закрытая прошивка); протяжка через

кольца или ролики, применяемая для тонкостенных поковок, которые нельзя

изготовлять за одну операцию прошивки; открытая и закрытая (безоблойная)

штамповка; штамповка выдавливанием.

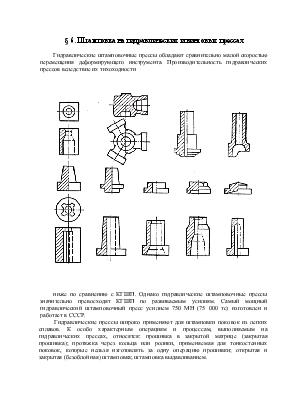

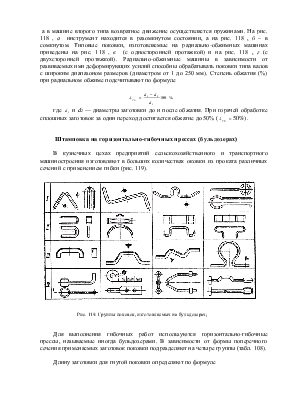

Некоторые типы поковок, штампуемых на гидравлических прессах, представлены на рис. 116.

На винтовых фрикционных прессах изготовляют поковки различных конфигураций. Такие прессы используют также для правки, гибки и калибровки поковок.

Наличие выталкивателя создает благоприятные условия для штамповки на фрикционных прессах болтов, заклепок, валиков и им подобных поковок. Важным технологическим преимуществом прессов является безопасность в отношении перегрузки. Так как винтовые прессы относятся к оборудованию с нежестким ходом (в отличие от КГШП и ГКМ), то перегрузки, могущие возникнуть при штамповке, не оказывают на них вредного влияния. Штамповка производится в открытых и закрытых штампах. Высоту мостика облойной канавки открытого штампа рассчитывают по формуле

![]() =0.02

=0.02![]() , где

, где

![]() — площадь поковки в плане, мм

— площадь поковки в плане, мм![]() .

.

Остальные размеры облойной канавки назначают по данным, предусмотренным для молотовых штампов (гл. X, табл. 93). Потребное усилие пресса для штамповки определяют по формуле

кгс,

кгс,

где

а=3 при штамповке в закрытых штампах поковок без значительного выдавливания

металла, а=4 при открытой штамповке, а=5 при закрытой штамповке

выдавливанием; FПП— площадь поковки в плане, мм2 ,

V![]() ПОК — объем поковки, мм3;

ПОК — объем поковки, мм3; ![]() —предел прочности металла поковки

при температуре конца штамповки, кгс/мм2.

—предел прочности металла поковки

при температуре конца штамповки, кгс/мм2.

![]() § 7. Работа на машинах специального

назначения

§ 7. Работа на машинах специального

назначения

Вальцовка на ковочных вальцах

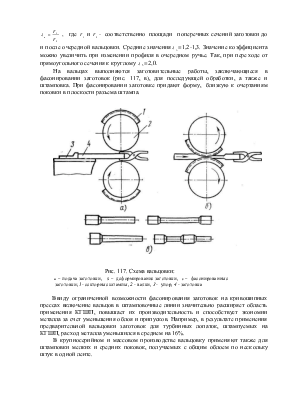

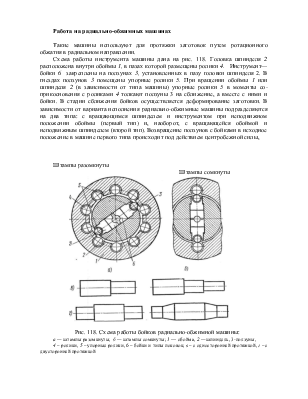

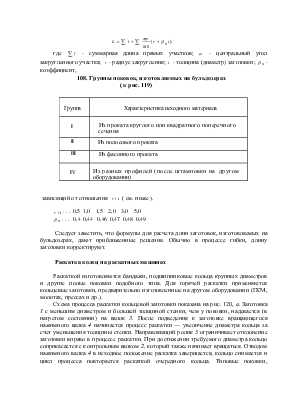

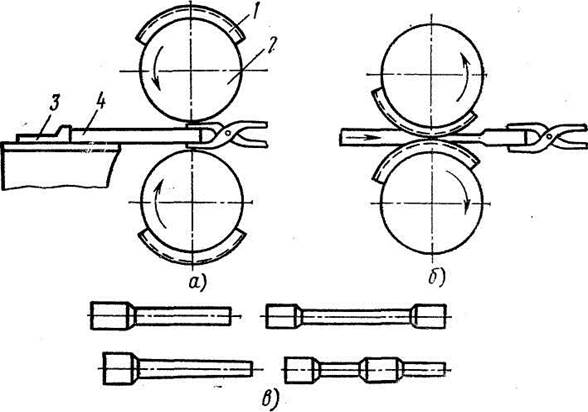

Протяжка металла на ковочных вальцах (рис. 117) осуществляется его принципу прокатки. Основное различие в том, что заготовка обжимается не по всей длине, а на определенных участках. Валки, на которых закрепляют инструмент, изготовленный в виде секторных штампов, вращаются в разные стороны. Заготовка подается между валками до упора, когда секторные штампы находятся вне рабочей зоны (рис. 117, а). В момент сближения штампов заготовка захватывается ими и за период прохода деформируется в соответствии с конфигурацией ручьев инструмента. В процессе обжатия (рис. 117,6) заготовка перемещается в сторону вальцовщика.

Технологический

процесс вальцовки разрабатывают с учетам возможных величин обжатий за один проход,

характеризующихся коэффициентом вытяжки ![]() ,

где

,

где ![]() и

и ![]() -

соответственно площади поперечных сечений заготовки до и после очередной

вальцовки. Средние значения

-

соответственно площади поперечных сечений заготовки до и после очередной

вальцовки. Средние значения![]() =1,2-1,3.

Значение коэффициента можно увеличить при изменении профиля в очередном ручье.

Так, при переходе от прямоугольного сечения к круглому

=1,2-1,3.

Значение коэффициента можно увеличить при изменении профиля в очередном ручье.

Так, при переходе от прямоугольного сечения к круглому ![]() =2,0.

=2,0.

На вальцах выполняются заготовительные работы, заключающиеся в фасонировании заготовок (рис. 117, в), для последующей обработки, а также и штамповка. При фасонировании заготовке придают форму, близкую к очертаниям поковки в плоскости разъема штампа.

Рис. 117. Схема вальцовки:

![]() подача

заготовки,

подача

заготовки, ![]() деформирование

заготовки,

деформирование

заготовки, ![]() фасонированные

фасонированные

заготовки; 1- секторные штампы, 2 - валки, 3 - упор, 4 - заготовка

Ввиду ограниченной возможности фасонирования заготовок на кривошипных прессах включение вальцов в штамповочные линии значительно расширяет область применения КГШП, повышает их производительность и способствует экономии металла за счет уменьшения облоя и припусков. Например, в результате применения предварительной вальцовки заготовок для турбинных лопаток, штампуемых на КГШП, расход металла уменьшился в среднем на 16%.

В крупносерийном и массовом производстве вальцовку применяют также

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.