Заготовка

вырубается из полосы шириной 42,5 мм, применяется двурядная шахматная схема раскроя

полосы. Так как ![]() – технологично.

– технологично.

5) Деталь имеет

внутренние радиуса скруглений 1 мм, так как ![]() –

технологично.

–

технологично.

Согласно проведённому анализу, деталь “гильза” является технологичной, что снижает её себестоимость и обеспечивает наиболее экономичное её изготовление.

2. Определение размеров и формы заготовки.

Так как вытяжка производится цилиндрической детали с обусловленным утонением материала, то исходной заготовкой является круг, диаметр которого определяем из условия неизменности объёма штампуемого материала ([1] стр. 250). Для обеспечения наличия припуска на обрезку и на случай выполнения промежуточного отжига объём исходной заготовки должен быть увеличен на 5 – 6 % по сравнением с заданным объёмом готовой детали.

Диаметр исходной заготовки для вытяжки детали с утонением боковых стенок определяют по формуле [1]:

![]() ,

(1)

,

(1)

где ![]() –

объём материала готовой детали;

–

объём материала готовой детали;

![]() –

толщина исходного материала.

–

толщина исходного материала.

Коэффициент ![]() учитывает необходимость увеличения

объёма металла на 5 – 6 %.

учитывает необходимость увеличения

объёма металла на 5 – 6 %.

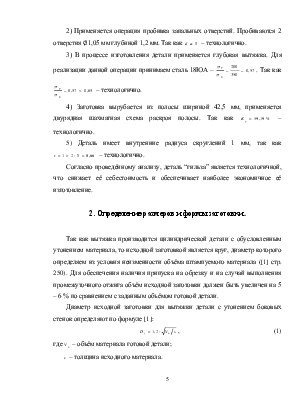

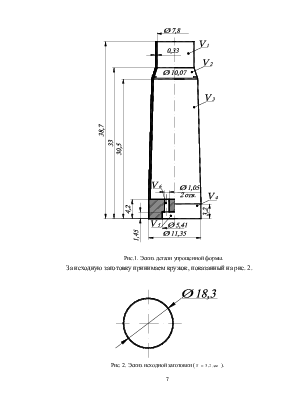

Объём материала детали определяют путём разбития детали на фигуры элементарной формы. По согласованию с преподавателем была выбрана деталь упрощенной формы (рис. 1).

V1:

![]() .

.

V2:

![]()

![]() .

.

V3:

![]()

![]()

V6:

![]() .

.

V5:

![]() .

.

V4:

![]() .

.

Vд:

![]() .

.

![]() , принимаем

, принимаем ![]() .

.

![]()

Рис.1. Эскиз детали упрощенной формы.

За исходную заготовку принимаем кружок, показанный на рис. 2.

Рис. 2. Эскиз исходной заготовки (![]() ).

).

3. Выбор материала детали.

Сталь, применяемая для изготовления деталей методом листовой штамповки, должна соответствовать как назначению и условию их работы, так и так и технологическим требованиям, вытекающим из характера и степени производимой деформации.

Технологический процесс изготовления деталей предусматривает применение как разделительных, так и формоизменяющих операций. Для изготовления гильзы необходимо осуществить следующие операции: вырубка заготовки, свёртка колпачка, вытяжка, обрезка, чеканка, пробивка, обжим, калибровка.

Так как в технологическом процессе изготовления детали “гильза” присутствует многоступенчатая вытяжка, то для реализации запланированных операций, необходим материал, обладающий высоким уровнем механических свойств. А именно материал, позволяющий применять отжиг для снятия остаточных напряжений.

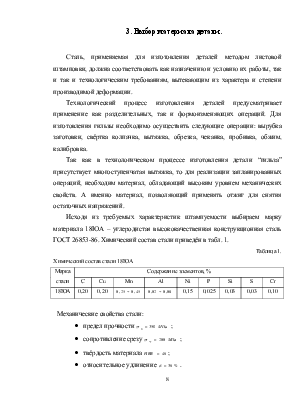

Исходя из требуемых характеристик штампуемости выбираем марку материала 18ЮА – углеродистая высококачественная конструкционная сталь ГОСТ 26853-86. Химический состав стали приведён в табл. 1.

Таблица 1.

Химический состав стали 18ЮА

|

Марка стали |

Содержание элементов, % |

||||||||

|

С |

Cu |

Mn |

Al |

Ni |

P |

Si |

S |

Cr |

|

|

18ЮА |

0,20 |

0,20 |

|

|

0,15 |

0,025 |

0,03 |

0,03 |

0,10 |

Механические свойства стали:

·

предел

прочности ![]() ;

;

·

сопротивление

срезу ![]() ;

;

·

твёрдость

материала ![]() ;

;

·

относительное

удлинение ![]() .

.

4. Выбор рационального способа раскроя металла на заготовки и определение коэффициента использования металла. Составление карты раскроя.

Под раскроем материала понимается принятое расположение штампуемых деталей (заготовок) на листе, полосе или ленте ([2] стр.20).

Раскрой должен обеспечивать: минимальный расход материала на деталь, высокую производительность труда, качество штампуемых деталей и стойкость штампов.

Потери металла, получаемые при штамповке деталей из листа, полосы и ленты, могут быть сведены к двум группам: а) потери при раскрое и б) потери технологические.

Потери при раскрое зависят от геометрической формы детали, некратности листа, не использования отходов для изготовления других, меньших по размеру деталей.

Технологические потери зависят от величины перемычек, припусков на обрезку после вытяжки или формовки, припусков для вытяжки деталей сложной формы.

Общая задача раскроя материала состоит из следующих этапов:

1) Определение величины перемычек.

2) Определение ширины полосы.

3) Раскрой полосы.

4) Раскрой листа.

4.1 Определение величины перемычек.

Основное назначение перемычек – компенсировать погрешности подачи материала и фиксации его в штампе с тем, чтобы обеспечить полную вырезку детали по всему контуру. Кроме того, перемычки должны обладать достаточной прочностью и жесткостью, необходимой для подачи материала.

Для стали марки

18ЮА ГОСТ 26853-86 с толщиной ![]() и диаметром

исходной заготовки

и диаметром

исходной заготовки ![]() определяем величину

перемычек ([1] стр.7 табл.1).

определяем величину

перемычек ([1] стр.7 табл.1).

– боковая

перемычка ![]() .

.

– междетальная

перемычка ![]() .

.

4.2 Определение ширины полосы.

Зная величину перемычек, а так же расположение штампуемых деталей можно определить ширину полосы.

Рассмотрим несколько вариантов схем раскроя полосового материала для нашей детали:

А) Однорядная прямая схема раскроя полосы (рис. 3).

![]() ,

(2)

,

(2)

где ![]() – ширина полосы;

– ширина полосы;

![]() – размер вырубаемой

заготовки;

– размер вырубаемой

заготовки;

![]() – величина боковой перемычки.

– величина боковой перемычки.

![]() принимаем

принимаем ![]() .

.

Рис.3. Однорядная прямая схема раскроя полосы.

![]() ,

(3)

,

(3)

где ![]() –

шаг вырубки,

–

шаг вырубки, ![]() ,

,

![]() – междетальная перемычка,

– междетальная перемычка, ![]() .

.

![]() принимаем

принимаем

![]() .

.

Б) Двурядная шахматная схема раскроя полосы (рис. 4).

Рис.4. Двурядная шахматная схема раскроя полосы.

![]() принимаем

принимаем ![]() .

.

В) Многорядная (5 рядов) параллельная схема раскроя полосы ОАО «УПЗ» (рис. 5).

![]() принимаем

принимаем ![]() .

.

Рис.5. Многорядная (5 рядов) параллельная схема раскроя полосы ОАО «УПЗ»

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.