курсовой работы по нормированию точности студента машиностроительного факультета

Пояснительная записка на 19 с., в том числе 7 рис., 1,5 листа чертежей.

Ульяновский государственный технический университет, 2002 г.

В курсовой работе

выбраны и назначены посадки методом аналогии в соединениях: блока шестерен с

втулкой Ø25![]() , втулки с неподвижной осью Ø18

, втулки с неподвижной осью Ø18![]() , неподвижной оси с корпусом Ø18

, неподвижной оси с корпусом Ø18![]() . На чертежах изображены схемы

полей допусков данных сопряжений.

. На чертежах изображены схемы

полей допусков данных сопряжений.

Выполнен рабочий чертеж блока шестерен 9.

Для измерения блока шестерен выбрано средство измерения нутромер индикаторныйНИ100М ГОСТ 6507-78.

Для заданных в

соответствии с вариантом соединений рассчитаны: посадка с зазором Ø50![]() , посадки подшипника качения:

подшипника с валом Ø30

, посадки подшипника качения:

подшипника с валом Ø30![]() , подшипника с корпусом

Ø72

, подшипника с корпусом

Ø72![]() .

.

Рассчитан зависимый допуск и построен график зависимости допуска пересечения осей от действительного размера.

Построена схема

полей допусков метрической резьбы М5![]() 0,8 -

0,8 - ![]() .

.

Для шлицевого

соединения выбран метод центрирования (по наружному диаметру) в соответствии с

условиями эксплуатации, а также назначены посадки по D-65![]() , по b-10

, по b-10![]() , по d-56

, по d-56![]() .

.

Для шпоночного

соединения выбраны посадки сопряжений: шпонки с пазом вала 24![]() и пазом втулки 24

и пазом втулки 24![]() , а также назначены посадки

сопряжения вала с втулкой.

, а также назначены посадки

сопряжения вала с втулкой.

Введение__________________________________________________________________5

1. Расчет и выбор посадок гладких цилиндрических соединений

1.1 Выбор посадок методом аналогии______________________________________6

1.2 Расчет посадки с зазором _____________________________________________9

1.3 Расчет посадки подшипника качения__________________________________11

2. Выбор средств измерения и контроля ______________________________________ 12

3. Нормирование точности размеров, формы, расположения и шероховатости поверхностей

3.1. Зависимый допуск расположения поверхностей ____________________________13

4. Выбор допусков и посадок сложных соединений

4.1. Выбор метода центрирования и посадок для шлицевого соединения___________14

4.2. Выбор посадок для шпоночного соединения_______________________________16

4.3. Построение схемы полей допусков резьбы_________________________________17

Список используемой литературы____________________________________________19

В машиностроении созданы и освоены новые системы современных эффективных машин для комплексной автоматизации производства, что позволяет выпускать продукцию высокого качества.

Повышение качества продукции является условием роста производства. Проблема качества изделий охватывает широкий комплекс вопросов. Большое значение для развития машиностроения в этом смысле имеет создание машин и других изделий на основе взаимозаменяемости, основным условием которой является изготовление изделий с заданной степенью точности.

В настоящее время использование средств измерения высокой точности и производительности широко распространено.

В связи, с выше изложенным, в данной курсовой работе рассматриваются вопросы взаимозаменяемости стандартизации и нормирования точности различных соединений, а также выбор средств измерения и контроля.

1. Расчет и выбор посадок гладких цилиндрических соединений

1.1. Выбор посадок методом аналогии

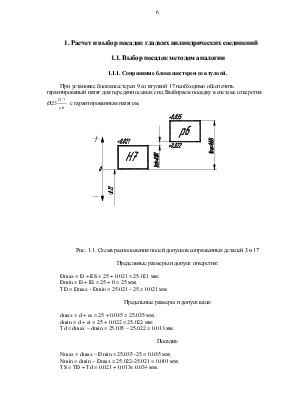

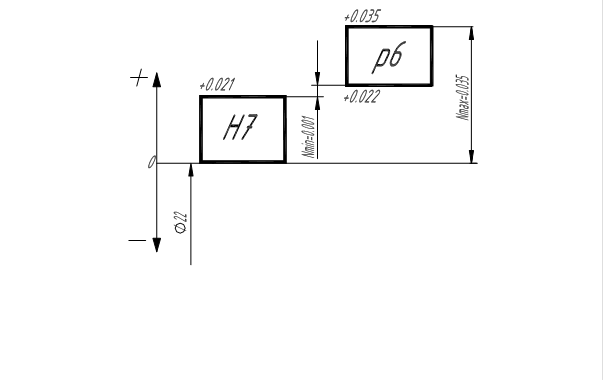

1.1.1. Сопряжение блока шестерен со втулкой.

При установке блока шестерен 9 со втулкой 17 необходимо обеспечить

гарантированый натяг для передачи осевых сил. Выбираем посадку в системе

отверстия Ø25![]() с гарантированным

натягом.

с гарантированным

натягом.

Рис. 1.1. Схема расположения полей допусков сопряженных деталей 3 и 17

Предельные размеры и допуск отверстия:

Dmax = D + ES = 25 + 0.021 = 25.021 мм;

Dmin = D + EI = 25 + 0 = 25 мм;

TD = Dmax - Dmin = 25.021 – 25 = 0.021 мм.

Предельные размеры и допуск вала:

dmax = d + es = 25 + 0.035 = 25.035 мм;

dmin = d + ei = 25 + 0.022 = 25.022 мм;

Td = dmax – dmin = 25.035 – 25.022 = 0.013 мм.

Посадка:

Nmax = dmax – Dmin = 25.035 -25 = 0.035 мм;

Nmin = dmin – Dmax = 25.022-25.021 = 0.001 мм;

TS = TD + Td = 0.021 + 0.013= 0.034 мм.

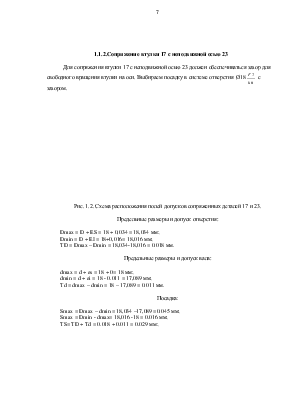

1.1.2.Сопряжение втулки 17 с неподвижной осью 23

Для сопряжения втулки

17 с неподвижной осью 23 должен обеспечиваться зазор для свободного вращения

втулки на оси. Выбираем посадку в системе отверстия Ø18![]() с зазором.

с зазором.

Рис. 1.2. Схема расположения полей допусков сопряженных деталей 17 и 23.

Предельные размеры и допуск отверстия:

Dmax = D + ES = 18 + 0,034 = 18,034 мм;

Dmin = D + EI = 18+0,016= 18,016 мм;

TD = Dmax – Dmin = 18,034-18,016 = 0.018 мм.

Предельные размеры и допуск вала:

dmax = d + es = 18 + 0= 18 мм;

dmin = d + ei = 18 - 0.011 = 17,089 мм;

Td = dmax – dmin = 18 – 17,089 = 0.011 мм.

Посадка:

Smax = Dmax – dmin = 18,034 –17,089 =0.045 мм;

Smax = Dmin - dmax= 18,016 -18 = 0.016 мм;

TS= TD + Td = 0.018 + 0.011 = 0.029 мм;

1.1.3. Сопряжение неподвижной оси 23 с корпусом 12.

Для обеспечения

соединения и гарантированным зазором выбираем посадку с зазором в системе

отверстий Ø18![]() .

.

Рис. 1.3. Схема расположения полей допусков сопряженных деталей 23 и 12

Предельные размеры и допуск отверстия:

Dmax = D + ES = 18 + 0.018 = 18,018 мм;

Dmin = D + EI = 18 + 0= 18 мм;

TD = Dmax – Dmin = 18,018 – 18 = 0,018 мм.

Предельные размеры и допуск вала:

dmax = d + es = 18 + 0= 18 мм;

dmin = d + ei = 18 –0,011= 17,089 мм;

Td = dmax – dmin = 18 – 17,089 = 0.011 мм.

Посадка:

Smax = Dmax – dmin = 18,018 – 17,089 = 0,029 мм;

Smin = Dmin - dmax= 18-18 = 0мм;

TS = Smax - Smin = 0,029 -0= 0,029 мм.

1.2. Расчет посадки с зазором

В заданном задания необходимо рассчитать величины наибольшего и наименьшего функциональных зазоров и по ним выбрать наибольший и наименьший табличные зазор стандартной или комбинированной посадки, обеспечив при этом надёжность соединения.

Исходные данные:

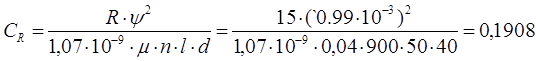

- Радиальная нагрузка R= 15 кН;

- частота вращения цапфы n=900 об/мин;

- минимальный возможный диаметр цапфы d=50 мм;

- длина цапфы l=40 мм;

- динамическая вязкость используемого масла m=0,04 Па×с;

- шероховатость поверхностей цапфы и вкладыша соответственно

R’ z=20 мкм, R’’ z=2,5 мкм.

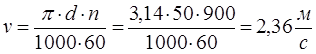

Расчёт зазора

1. Окружная скорость цапфы

Относительный зазор в подшипнике

![]()

Диаметральный зазор

![]()

Коэффициент нагруженности подшипника

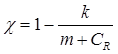

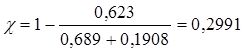

Относительный эксцентриситет

Для l=40 мм d=50 мм ![]() , k=0,623, m=0,698

, k=0,623, m=0,698

Наименьшая толщина масляного слоя

![]()

2. Для обеспечения житкостного трения необходимо выполнить условие неразрывности масляного слоя. Принимая kж.т.=2 и Dд=2 мкм, получим

hж.т.= kж.т. (R’ z + R’’ z +Dд )=2(2+2,5+2)=13 мкм, т.е. условие выполняется:

hmin>hж.т.

20>13

По диаметральному зазору S=0,5 мм, подбираем по ГОСТу 25347-82 стандартную посадку, у которой Smax>S, но не больше чем на 10% и меньше не более чем на 5%.

3. Проверка расчёта на ЭВМ:

программа расчета посадки с зазором

Полученные исходные данные:

N=900 R=15 M=0.04 L=40 D =50

z1=2 z2=2,5

Результаты расчета:

Диаметральный зазор S=0,04955161 мм

Несущая способность подшипника H=19,03458

Минимальная толщина масляного слоя, обеспечивающая житкостное трение

T=13 мкм

По полученным данным выбираем посадку и по справочнику находим

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.