Метрологическую характеристику выбранного СИ и условия его использования заносят в табл. (см. ниже пример).

– Устанавливают приемочные границы для заданного размера.

– При назначении приемочных границ первым способом определяют вероятное количество неправильно принятых mи неправильно забракованных n деталей, а также возможный выход за границы поля допуска размеров неправильно принятых деталей с.

– Результаты разбраковки деталей при назначении приемочных границ первым способом приводят в ПЗ в виде таблицы (см. ниже пример).

– При назначении приемочных границ вторым способом устанавливают производственный допуск

Тпр = Т – 2с.(43)

– В ПЗ строят схемы расположения приемочных границ (см. рис. 14, б), назначенных первым и вторым способом, на которых указывают значения допуска размера Т, допускаемой погрешности измерения δ, производственного допуска Тпр, величину смещения приемочных границ с, назначенных вторым способом.

Пример

Необходимо выбрать универсальное СИ вала Æ 20к6 (IT= 0,013 мм).

– Устанавливаем допускаемую погрешность измерения (см. табл. 18). Для Æ 20к6 δ= 0,004 мм.

|

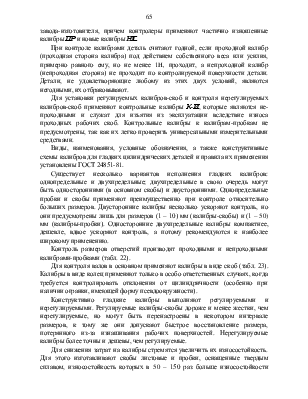

– Выбираем универсальное СИ для измерения вала с таким размером (см. рис. 16). Для измерения вала с диаметром 20 мм и допуском IT= 0,013 мм можно использовать микрометр рычажный.

– Определяем метрологическую характеристику микрометра рычажного [15], а также предельную погрешность Δlimизмерения им в принятых условиях, одновременно проверяя выполнение условий, изложенных на стр. 56. Этим условиям удовлетворяет микрометр МР-25 (ГОСТ 4381-87), метрологическая характеристика и условия использования которого приведены в табл. 20.

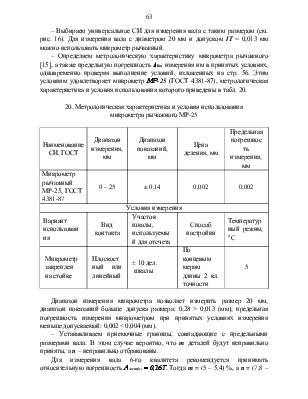

20. Метрологическая характеристика и условия использования

микрометра рычажного МР-25

|

Наименование СИ, ГОСТ |

Диапазон измерения, мм |

Диапазон показаний, мм |

Цена деления, мм |

Предельная погрешность измерения, мм |

|

Микрометр рычажный МР-25, ГОСТ 4381-87 |

0 – 25 |

± 0,14 |

0,002 |

0,002 |

Условия измерения |

||||

|

Вариант использования |

Видконтакта |

Участок шкалы, используемый для отсчета |

Способ настройки |

Температурный режим, °С |

|

Микрометр закреплен на стойке |

Плоскостный или линейный |

± 10 дел. шкалы |

По концевым мерам длины 2 кл. точности |

5 |

Диапазон измерения микрометра позволяет измерить размер 20 мм, диапазон показаний больше допуска размера: 0,28 > 0,013 (мм); предельная погрешность измерения микрометром при принятых условиях измерения меньше допускаемой: 0,002 < 0,004 (мм).

– Устанавливаем приемочные границы, совпадающие с предельными размерами вала. В этом случае вероятно, что mдеталей будут неправильно приняты, а n – неправильно отбракованы.

Для измерения вала 6-го квалитета рекомендуется принимать относительную погрешность Амет(σ) = 0,16Т. Тогда m = (5 – 5,4) %, а n = (7,8 – 8,25) % в зависимости от закона распределения погрешности измерения (см. табл. 19) При этом возможный выход за границы поля допуска размеров неправильно принятых деталей

с = 0,25Т = 0,25 · 0,013 = 0,0034 мм.

– Устанавливаем приемочные границы, смещенные относительно предельных размеров. Так как при Амет(σ) = 0,16Т с = 0,0034 > δ/2 = 0,002мм, принимаем

![]() 0,002 мм.

0,002 мм.

Тогда производный допуск Тпр

![]() 0,013 – 2 · 0,002 =

0,009 мм

0,013 – 2 · 0,002 =

0,009 мм

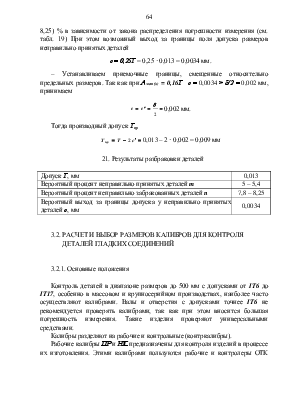

21. Результаты разбраковки деталей

|

Допуск Т, мм |

0,013 |

|

Вероятный процент неправильно принятых деталей m |

5 – 5,4 |

|

Вероятный процент неправильно забракованных деталей n |

7,8 – 8,25 |

|

Вероятный выход за границы допуска у неправильно принятых деталей с, мм |

0,0034 |

3.2. РАСЧЕТ И ВЫБОР РАЗМЕРОВ КАЛИБРОВ ДЛЯ КОНТРОЛЯ

ДЕТАЛЕЙ ГЛАДКИХ СОЕДИНЕНИЙ

3.2.1. Основные положения

Контроль деталей в диапазоне размеров до 500 мм с допусками от IT6 до IT17, особенно в массовом и крупносерийном производствах, наиболее часто осуществляют калибрами. Валы и отверстия с допусками точнее IT6не рекомендуется проверять калибрами, так как при этом вносится большая погрешность измерения. Такие изделия проверяют универсальными средствами.

Калибры разделяют на рабочиеи контрольные (контркалибры).

Рабочие калибры ПР и НЕ предназначены для контроля изделий в процессе их изготовления. Этими калибрами пользуются рабочие и контролеры ОТК завода-изготовителя, причем контролеры применяют частично изношенные калибры ПР и новые калибры НЕ.

При контроле калибрами деталь считают годной, если проходной калибр (проходная сторона калибра) под действием собственного веса или усилия, примерно равного ему, но не менее 1H, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали. Детали, не удовлетворяющие любому из этих двух условий, являются негодными, их отбраковывают.

Для установки регулируемых калибров-скоб и контроля нерегулируемых калибров-скоб применяют контрольные калибры К-И, которые являются не-проходными и служат для изъятия из эксплуатации вследствие износа проходных рабочих скоб. Контрольные калибры к калибрам-пробкам не предусмотрены, так как их легко проверить универсальными измерительными средствами.

Виды, наименования, условные обозначения, а также конструктивные схемы калибров для гладких цилиндрических деталей и правила их применения установлены ГОСТ 24851-81.

Существует несколько вариантов исполнения гладких калибров: однопредельные и двухпредельные; двухпредельные в свою очередь могут быть односторонними (в основном скобы) и двусторонними. Однопредельные пробки и скобы применяют преимущественно при контроле относительно больших размеров. Двусторонние калибры несколько ускоряют контроль, но они предусмотрены лишь для размеров (1 – 10) мм (калибры-скобы) и (1 – 50) мм (калибры-пробки). Односторонние двухпредельные калибры компактнее, дешевле, вдвое

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.