Федеральное агентство по образованию

Государственное образовательное учреждение

Высшего профессионального образования

Ульяновский Государственный Технический Университет

Кафедра “Технология машиностроения”

Дисциплина ”Метрология, стандартизация и сертификация”

Пояснительная записка к курсовой работе

Студент:

Факультет: машиностроительный

Группа: Тмд-33

Консультант:

Ульяновск 2005

Аннотация курсовой работы по дисциплине «Метрология, стандартизация, и сертификация» студента машиностроительного факультета

Пояснительная записка на 26 страниц, в том числе 9 ил. 6 листов чертежей.

Ульяновский Государственный Технический Университет, 2005 г.

В курсовой работе назначены посадки: в соединении оправки 1 и втулки 2- посадка &60H7/g6, в соединении втулки 5 и втулки8- &8H7/h6, в соединении втулки 2 и корпуса 3- &71H7/p6. Выше указанные посадки выбраны методом аналогии. Выбрано универсальное средство измерения отверстия &60H7 нутрометр индикаторный НИ-154.

Для заданных соединений рассчитана посадка с натягом &80H8/x8, назначены посадки подшипника на вал &45L6/g6 и &100К7/l6 в корпус. Построена схема полей допусков метрической резьбы М6-5Н6Н/4jk.

Для шлицевого соединения назначен метод центрирования по наружному диаметру D:D-10318H11323H7/js633D9/h8.

Для шпоночного соединения назначены посадки шпонки в паз вала 14N9/h9, в паз втулки 14Js9/h9.

Содержание

Введение. 5

1. Расчет и выбор посадок гладких цилиндрических соединений. 6

1.1. Выбор посадки методом аналогии. 6

1.2. Расчет и выбор посадки с натягом. 9

1.3. Расчет и выбор посадки подшипника качения. 13

2. Выбор средств измерения и контроля. 16

3. Нормирование точности размеров, формы, расположения, и шероховатости поверхностей. 18

4. Выбор допусков и посадок сложных соединений. 19

4.1. Выбор посадки для шпоночного соединения. 19

4.2. Выбрать метод центрирования и посадки шлицевого соединения. 21

4.3. Построить схему полей допусков резьбы. 24

Список литературы. 26

Необходимым условием обеспечения и повышения эффективности машиностроения при современном уровне развития науки и техники является взаимозаменяемость изделий. При этом на принципах взаимозаменяемости основано не только производство (проектирование и изготовление) машин, но и их эксплуатация и ремонт.

Взаимозаменяемость изделий обеспечивается комплексом мероприятий, важнейшим из которых является стандартизация. Главной задачей стандартизации является создание системы нормативно-технической документации, устанавливающей требования к качеству изделий, и обязательной к исполнению на соответствующих стандартам уровнях.

Другим важнейшим условием обеспечения взаимозаменяемости изделий является комплекс мероприятий, направленных на обеспечение единства измерений и единообразия средств измерения, т. е. метрологическое обеспечение производства и ремонта машин. Основанное на практическом использовании положений метрологии (науки об измерениях, методах и средствах обеспечения их единства и требуемой точности) метрологическое обеспечение производства – одна из основных предпосылок достижения требуемого качества изделий.

В данной курсовой работе рассматриваются вопросы взаимозаменяемости, стандартизации и нормирования точности различных соединений, а также выбор средств измерения и контроля.

1. Расчет и выбор посадок гладких цилиндрических соединений

1.1. Выбор посадки методом аналогии

1.1.1. Соединение оправки 1 и втулки 2

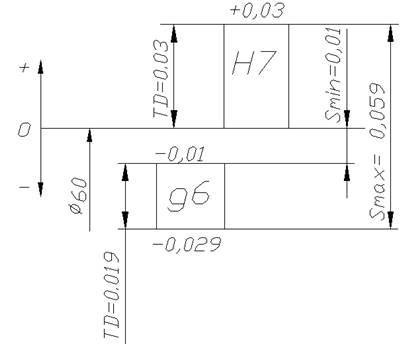

Оправка 1 должна свободно проворачиваться во втулке 2.Точность центрирования деталей высокая .Поэтому, назначаем посадку с минимальным зазором в системе отверстия &60H7/g6

Предельные размеры и допуск отверстия:

Dmax = D + ES = 60+ 0.03 = 60.03мм;

Dmin= D + EI = 60 + 0 = 60 мм;

TD = Dmax - Dmm = 60.03 - 60 = 0.03 мм.

Предельные размеры и допуск вала:

dmax = d + es = 60 -0.01 = 59.99 мм;

dmin = d + ei = 60 - 0.029 = 59.971 мм;

Td = dmax - dmin = 0.019 мм.

Соединение:

Smax = Dmax - dmin = 60.03-59.971=0.059мм;

Smin = Dmin - dmax = 60-59.99=0.01мм;

TS = Smax - Smin = TD + Td = 0.03+ 0.019=0.049 мм.

Рис.1.Схема полей допусков посадки &60H7/g6

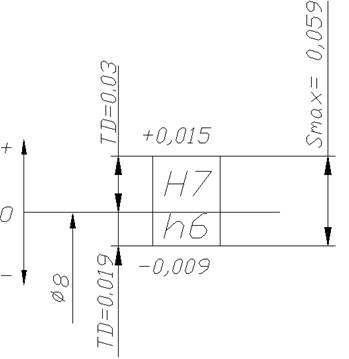

1.1.2. Соединение втулки 5 и втулки 8

Втулка 5 устанавливается во втулку 8 неподвижно с последующей её сменой, требования к точности центрирования и направления высоки; применяем посадку с зазором &8H7/h6

Предельные размеры и допуск отверстия:

Dmax = D + ES = 8+0.015=8.015мм;

Dmin= D + EI = 8+0=8мм;

TD = Dmax - Dmm = 0.015 мм.

Предельные размеры и допуск вала:

dmax = d + es = 8+0=8 мм;

dmin = d + ei = 8+(-0.009)=7.991 мм;

Td = dmax - dmin = 8-7.991=0.009.

Соединение:

Smax = Dmax - dmin = 8.015-7.991=0.024мм;

Smin = Dmin - dmax = 8-8=0мм;

TS = Smax - Smin = TD + Td = 0.024мм.

Рис.2. Схема полей допусков посадки &8H7/h6

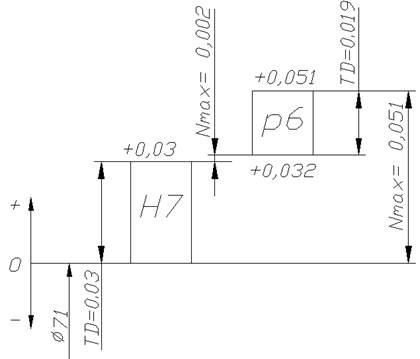

1.1.3. Соединение втулки 2 и корпуса 3

Втулка 2 устанавливается в корпус 3 неподвижно, т.к. втулка является тонкостенной, то применяем посадку в системе отверстия, обеспечивающую минимальный гарантированный натяг &71H7/p6

Предельные размеры и допуск отверстия:

Dmax = D + ES = 71+0.03=71.03мм;

Dmin= D + EI = 70 + 0 = 71 мм;

TD = Dmax - Dmm = 0.03 мм.

Предельные размеры и допуск вала:

dmax = d + es = 71+0.051=71.051 мм;

dmin = d + ei = 71+0.032=71.032 мм;

Td = dmax - dmin = 0.019 мм.

Соединение:

Nmax = dmax - Dmin =71.051-71=0.051мм;

Nmin = dmin - Dmax = 71.032+71.03=0.002мм;

TN = Nmax - Nmin = TD + Td = 0.019+0.03=0.049мм.

Рис.3. Схема полей допусков посадки &71H7/p6

1.2. Расчет и выбор посадки с натягом

Соединение (рис.4) с размерами d(D) = 80 мм, D1 = 50 мм, d2 = 130 мм, l = 50 мм предназначенного для передачи крутящего момента М = 500 Н*м. Материал деталей соединения – сталь 30 (Еd = ЕD = 2,1*105 МПа; σTd = σTD = 300 МПа; μd = μD = 0,26). Шероховатость контактирующих поверхностей: Rz1 = 7 мкм, Rz2 = 6 мкм. Сборку осуществляют с нагревом втулки; температура рабочего пространства при сборке тсб = 100ºC; рабочая температура деталей tD = 100ºC, td = 20ºC.

Необходимо рассчитать допускаемые натяги и выбрать

соответствующую им стандартную посадку.

– Определяем минимальный расчетный натяг по зависимости (1):

,

(1) где, Мк – крутящий момент, Н·мм; d, D –

номинальный диаметр сопрягаемых

,

(1) где, Мк – крутящий момент, Н·мм; d, D –

номинальный диаметр сопрягаемых

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.