2. Специальная часть .

В данном разделе рассматривается исходный ЭП ,

определяются его достоинства и недостатки , а на основе

этого анализа решается вопрос о необходимости внедрения

нового ЭП . Далее рассматривается эффект от внедрения и

анализ результатов . В итоге необходимо синтезировать

систему автоматического регулирования ( или управления )

САР ( или САУ ) нового варианта ЭП , которая обеспечит

управление системой ЭП с требуемыми показателями качества . Анализ проводится на основе данных , полученных в предыдущем разделе ( далее следует пункт в котором приведены все необходимые данные для анализа и синтеза ) .

2.1. Анализ техническогозадания

на дипломное проектирование .

На основе описания рабочей машины и технологического процесса в целом ( рассмотренного в п.1. ) было установлено , что :

¨ требуемый диапазон регулирования скорости ЭД состовляет 10 ;

¨ устойчивая работа при колебаниях величины напряжения питающей сети в

пределах ![]() 15 В ,

15 В ,

т.е. изменение производительности не более 3 % от заданного значения ;

¨ Пусковой ток может превышать номинальный не более чем в два раза ;

¨ условия эксплуатации ЭП характеризуются следующими требованиями при закрытом помещении с умеренным и холодным климатом ГОСТ 15150-69 :

ü температура окрежающей среды от +1оС до +30оС ;

ü высота над уровнем моря до 1000 м ;

ü место размещения и допустимые вибрации соответствуют группе условий эксплуатации М2 по ГОСТ 17516.1-90 ;

ü окружающая среда невзрывоопасная , не содержащая агрессивных газов и паров в концентрациях , разрушающих металлы и изоляцию , не насыщенная токопроводящей пылью и водяными парами , содержание токопроводящей пыли в помещении и в охлаждающем воздухе не более 0,7 мг/м3 .

2.2.Исходный электропривод дымососа .

В данной работе рассматривается дымосос третьего варианта ( согласно табл. 2.1 ) с электродвигателем 4А 355 S6 У3 , который имеет следующие параметры :

- Номинальная мощность : Рн = 160 кВт ;

- Номинальное напряжение : Uн = 380 / 660 В ;

- Синхронная частота вращения : n = 1000 об / мин ;

- КПД в номинальном режиме работы : h = 0.935 ;

- Номинальный сosj = 0.9 ;

- Показатели механической характеристики ( рис. 2.2.1.):

n Мп / Мн = 1.4 ;

n Мк / Мн = 2.4 ;

n Мmin / Мн = 0.9 ;

n Номинальное скольжение : Sн = 1.4 % ;

n Критическое скольжение : Sк = 6.5 % ;

n Iп / Iн = 7 ;

- Степень защищённости IР 44 ;

- Охлаждение IСА 0141 ;

- Число пар полюсов : 2р = 6 ;

- Номинальный режим работы S1 ;

- Параметры упрощённой схемы замещения ( рис. 2.1.1.) в номинальном режиме , в относительных единицах :

Ø Хm = 3.8 ;

Ø R1’ = 0.02 ;

Ø X1’ = 0.1 ;

Ø R2’’ = 0.015 ;

Ø X2’’ = 0.14 ;

-

Момент инерции ротора : Jд = 7.3 кг*м![]() .

.

Рис. 2.2.1. Механическая характеристика асинхронных

электродвигателей серии 4А :

- Мн - номинальный момент ЭД ;

- Мmax - максимальный ( или критический )

момент ЭД ;

- Мп - пусковой момент ЭД .

|

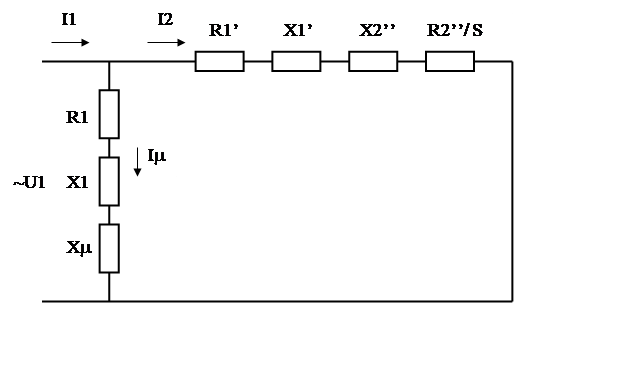

Рис. 2.2.2. Упрощённая Г-образная схема замещения АД ,

где R1 , Х1 находятся по формулам ( 2.2.1 ) и

( 2.2.2 ) .

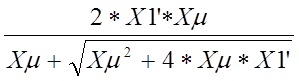

Х1 »  ( 2.2.1 )

( 2.2.1 )

R1 »R1*X1 / X1’ ( 2.2.2 )

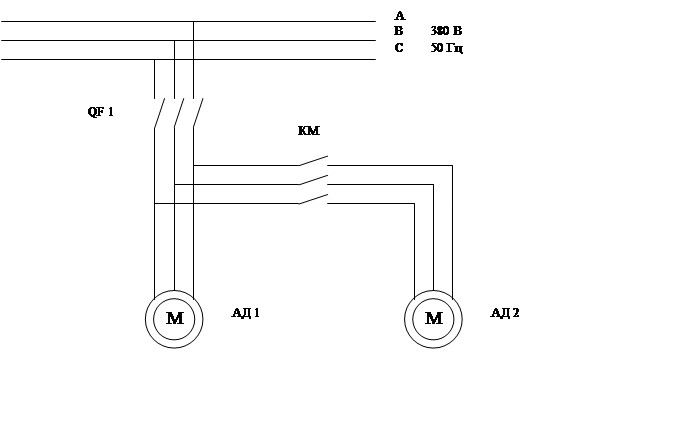

В исходном варианте АЭП асинхронный электродви -гатель ( далее АД ) подключён к питающей его электросети

цеха через автоматический выключатель QF 1 ( рис. 3.1 ) с тепловым и электромагнитным расцепителем , защищающим его от токов короткого замыкания и длительных токов нагрузки , превышающих номинальный ( токи перегрузки ) , вызывающих недопустимый перегрев двигателя и , как следстсвие , уменьшение срока его эксплуатации . Данная

система ЭП получила название – прямой пуск ( т. е. отсутствие регулирования какого-либо параметра АД ) . Он является самым дешёвым , но

|

Рис 2.1.3. Электрическая силовая схема исходного ЭП:

АД1 – рабочий ЭД ;

АД2 – запасной ЭД .

и самым не экономичным и неэффективным при данном рабочем механизме , т. к. регулирование производительности дымососа производится шибераными механизмами . Шиберный механизм работает следующим образом : при поступлении сигнала с регулятора на уменьшение производительности дымососа , регулятор подаёт на электродвигатель шибера сигнал на единичное перемещение шибера ; ЭД производит перемещение шибера ( а т. к. шибер представляет собой железный щит , создающий сопротивление передвижению воздушных масс ) и , создав дополнительное воздушное сопротивление , он тем самым уменьшает производительность дымососа. У данного способа регулирования производительности дымососа существует множество недостатков :

- постоянное потребление полной мощности приводным

электродвигателем ( далее ЭД ) ;

- необходимость наличия самого шиберного механизма ;

- данный способ регулирования производительности ды

мососа существенно снижает КПД всей установки .

2.3. Проверка исходного ЭД

по мощности .

Произведём проверку выбора мощности ЭД по формуле ( 1.3.6. ) :

Рэд = 1.2*Н*Q / ( 3600*h ) = 1.2*3.38*100000 /

( 3600*0.8 ) = 140.83 кВт

Сравнивая полученную величину мощности ЭД с величиной номинальной мощности комплектного АД убеждаемсяв том , что ЭД выбран верно .

2.4. Выбор системы ЭП

Таким образом , на основе анализа , проведённого в п.2.2. , установлено , что применение регулируемого ЭП на данном рабочем механизме имеет особое значение . Кроме повышения КПД , применение регулируемого ЭП для мощных

дымососов позволяет в ряде случаев упростить конструкцию

турбомашин , исключив направляющий аппарат или шиберный

механизм , а также обеспечить параллельную работу двух или

более дымососов .

ЭП на основе АД удобно делить на три группы : в первой энергия скольжения рассеивается в виде тепла в двигателе и дополнительных резисторах , во второй энергия скольжения направляется в сеть или на главный ведущий вал посредством преобразующих машин , к последней группе относится регулирование на основе изменения частоты питающего напряжения ( или тока ) при помощи автономного инвертора напряжения ( или тока ) и непосредственного преобразователя частоты ( далее НПЧ ) . К первой из перечисленных выше групп могут быть отнесены в основном методы параметрического регулирования скорости АД , ко второй – каскадные схемы включения . ЭП постоянного тока , широко распространившиеся пару десятков лет назад , из-за ненадёжности электродвигателей постоянного тока и гораздо больших эксплуатационных затрат ( по сравнению с АД ) , а так же в виду наличия исходного АД , в данном анализе не рассматриваются .

При оценке технико-экономических показателей ЭП в первую очередь необходимо оценить потери мощности , которые возникают при регулировании производительности механизма . Для первой группы ЭП на основе анализа [ 8 , с.383 ]

можно получить , что максимум потерь энергии при регулировании составляет примерно 15 - 17 % номинальной мощности

на валу . Т.е. по сути являются самыми низкоэффективными методами регулирования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.