МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ПРИКЛАДНОЙ МЕХАНИКИ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к расчетно-графической работе по деталям машин

на тему: Двухскоростной пластинчатый транспортер

Автор проекта Д.А.

Специальность (направление) 120100,Технология машиностроения

Обозначение проекта .

Группа ТМ-22

Руководитель проекта

Проект защищен Оценка

Члены комиссии

НОВОСИБИРСК,

2005 г.

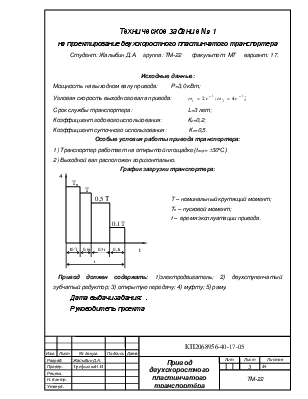

Техническое задание № 1

на проектирование двухскоростного пластинчатого транспортера

Студент: Д.А. группа: ТМ-22 факультет: МТ вариант: 17.

Исходные данные:

Мощность на выходном валу привода: Р=3,0 кВт;

Угловая скорость выходного вала привода: ![]() ;

;

Срок службы транспортера: L=3 лет;

Коэффициент годового использования: Кг=0,2;

Коэффициент суточного использования: Кс=0,5.

Особые условия работы привода транспортера:

1) Транспортер работает на открытой площадке (tокр= ±30оС).

2) Выходной вал расположен горизонтально.

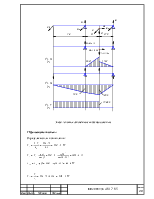

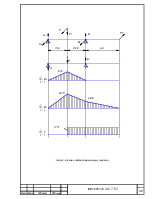

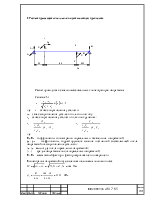

График загрузки транспортера:

График загрузки транспортера:

T – номинальный крутящий момент;

Тп – пусковой момент;

t – время эксплуатации привода.

Привод должен содержать:1)электродвигатель; 2) двухступенчатый зубчатый редуктор; 3) открытую передачу; 4) муфту; 5) раму.

Дата выдачи задания: .

Руководитель проекта

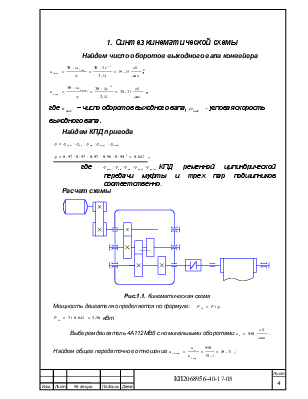

1. Синтез кинематической схемы

Найдем число оборотов выходного вала конвейера

![]() ;

;

![]() ,

,

где ![]() – число оборотов выходного вала,

– число оборотов выходного вала, ![]() - угловая скорость выходного вала.

- угловая скорость выходного вала.

Найдем КПД привода

![]()

![]() ,

,

где ![]() КПД ременной цилиндрической передачи муфты и трех пар подшипников

соответственно.

КПД ременной цилиндрической передачи муфты и трех пар подшипников

соответственно.

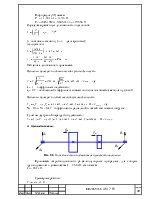

Расчет схемы

Рис.1.1. Кинематическая схема

Мощность

двигателя определяется по формуле: ![]()

![]() кВт

кВт

Выберем двигатель 4А112МВ6 с

номинальными оборотами ![]() .

.

Найдем общее передаточное

отношение ![]() ;

;

![]() .

.

![]()

, ![]() .

.

Найдем реальную скорость вращения выходного вала

![]() ,

,

![]() .

.

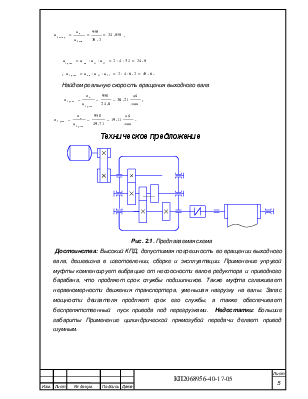

Техническое предложение

Рис. 2.1. Предлагаемая схема

Достоинства: Высокий КПД, допустимая погрешность во вращении выходного вала, дешевизна в изготовлении, сборке и эксплуатации. Применение упругой муфты компенсирует вибрацию от несоосности валов редуктора и приводного барабана, что продляет срок службы подшипников. Также муфта сглаживает неравномерности движения транспортера, уменьшая нагрузку на валы. Запас мощности двигателя продляет срок его службы, а также обеспечивает беспрепятственный пуск привода под перегрузками. Недостатки: Большие габариты Применение цилиндрической прямозубой передачи делает привод шумным.

2. Кинематический расчет привода

Определяем частоты вращения и угловые скорости валов

![]() об/мин;

об/мин; ![]() ;

;

![]() об/мин;

об/мин; ![]() ;

;

![]() об/мин;

об/мин; ![]() ;

;

![]() об/мин;

об/мин; ![]() ;

;

![]() об/мин;

об/мин; ![]() ;

;

Определяем крутящие моменты на валах

1. Для случая с тихоходной ступенью:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

4. Расчет зубчатых колес редуктора

4.1. Выбор материала для зубчатых колес

Так как в техническом задании нет особых требований к габаритам передачи, но, желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления колес материал со средними механическими характеристиками.

Быстроходная ступень - сталь 40ХН:

4.2. Расчет допускаемых контактных напряжений [sH]

Чтобы расчет был верным, а долговечность и надежность редуктора возросла, расчет допускаемых контактных напряжений ведем по второй ступени, т.к. скорость вращения больше на ней.

Допускаемые контактные напряжения определим по формуле:

,

,

где SH - коэффициент безопасности (при улучшении SH =1,1);

sНlimb - предел контактной выносливости, соответствующий базовому числу циклов (при НВ £ 350 sНlimb = 2HBш + 70).

-

коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки.

Если рассчитанное значение < 1, то принимается равным единице (КHL=1), где NНО – базовое число циклов, NHE – эквивалентное число циклов.

-

коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки.

Если рассчитанное значение < 1, то принимается равным единице (КHL=1), где NНО – базовое число циклов, NHE – эквивалентное число циклов.

,

,

где с = 1 – число зацеплений;

n – частота вращения вала;

Ti – текущий крутящий момент,

Tmax – максимальный крутящий момент за цикл,

t=365×L×Kг×24×Kс - суммарное время работы передачи,

где L – срок службы,

Кг - коэффициент годового использования,

Кс - коэффициент суточного использования.

t=365×3×0,2×24×0,5=2628 часов.

Быстроходная ступень:

Рассчитаем предел усталостной прочности:

Рассчитаем предел усталостной прочности ,

для шестерни термообработка-улучшение,

Твердость НВш=290 МПа

σH lim b(ш) = 2·НВш + 70 = 2·290 + 70 = 650 МПа;

σH lim b(к) = 2·НВк + 70 = 2·250 + 70 = 570 МПа.

Для шестерни:

Nно = 22×106

так

как результат получился меньше

единицы, то принимаем

так

как результат получился меньше

единицы, то принимаем ![]() .

.

![]()

![]()

![]()

Для колеса:

Nно = 17×106

![]() циклов

циклов

![]() МПа

МПа

Тихоходная ступень

Рассчитаем предел усталостной прочности:

для шестерни термообработка улучшение

твердость НВ=250 МПа

для колеса термообработка улучшение

твердость НВ=230

σHlimb(ш) = 2·НВш + 70 = 2·250 + 70 = 570 МПа;

σHlimb(к) = 2·НВк + 70 = 2·230 + 70 = 530 МПа.

Для шестерни:

Nно = 17×106

![]() ;

;

![]() МПа

МПа

Для колеса первой скорости

Nно = 14106

![]() циклов

циклов

![]() ;

;

![]() МПа

МПа

Для колеса второй скорости

![]() циклов

циклов

![]() ;

;

![]() .

.

.

4.3. Расчет допускаемых напряжений изгиба[sF]

;

[1. с 173-174]

;

[1. с 173-174]

где ![]() - предел выносливости при изгибе

(при улучшении

- предел выносливости при изгибе

(при улучшении ![]() ),

),

YR – коэффициент, учитывающий шероховатость поверхности (при улучшении YR = 1,2),

![]() –

коэффициент, учитывающий характер приложения нагрузки (если передача

нереверсивная

–

коэффициент, учитывающий характер приложения нагрузки (если передача

нереверсивная ![]() ),

),

– коэффициент долговечности.

Если рассчитанное значение < 1, то принимается равным единице (КFL=1).

– коэффициент долговечности.

Если рассчитанное значение < 1, то принимается равным единице (КFL=1).

NFO – базовое число циклов (для всех сталей NFO = 4×106 ),

NFЕ – эквивалентное число циклов (NFЕ = NНЕ ),

SF – коэффициент безопасности (SF =1,75).

Быстроходная ступень:

Предел выносливости зубьев при изгибе:

sFO(ш) = 1,8·НВш = 1,8·290 = 522 Мпа;

sFO(к) = 1,8·НВк = 1,8·250 = 450 МПа.

Эквивалентное число циклов

![]()

![]()

![]()

Для шестерни:

Определим коэффициент долговечности:

, так как результат получился

меньше единицы, то принимаем КFL =

1;

, так как результат получился

меньше единицы, то принимаем КFL =

1;

![]() .МПа

.МПа

Для колеса:

, так как результат получился

меньше единицы, то принимаем КFL =

1;

, так как результат получился

меньше единицы, то принимаем КFL =

1;

![]() .

.

Тихоходная ступень

Предел выносливости зубьев при изгибе:

sFO(ш) = 1,8·НВш = 1,8·250 = 450 МПа;

sFO(к) = 1,8·НВк = 1,8·230 = 414 МПа.

Для шестерни:

Эквивалентное число циклов

![]()

![]()

Определим коэффициент долговечности

, так как результат получился меньше

единицы, то принимаем КFL = 1;

, так как результат получился меньше

единицы, то принимаем КFL = 1;

![]() МПа

МПа

Для колеса первая скорсть

![]() циклов

циклов

;

![]() .МПа

.МПа

Для колеса вторая скорость

![]() циклов

циклов

Определим коэффициент долговечности

![]() МПа

МПа

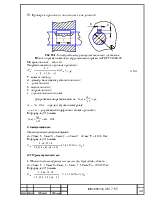

4.4. Расчет геометрических параметров

Расчет ведем по наибольшему моменту, т.е. по 2-ой ступени.

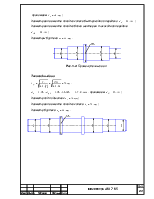

Рис.4.1. Кинематическая схема цилиндрической передачи

Тихохлдная ступень.

Межосевое расстояние а найдем по формуле:

[1.

с 135]

[1.

с 135]

Принимаем значения коэффициентов:

yba= 0,25 – ширины венца;

ybd= 0,5×yba (u+1)=0,5×0,25×(6,2+1)=0,9;

KHb =1,04 – неравномерности распределения нагрузки по длине контактной линии;

мм

мм

Принимаем а=280 из первого ряда мм по ГОСТ 2185 – 66.

Тогда ширина венца колеса: bw = yba×a = 0,25*280×=70 мм,

ширина венца шестерни: b1 = bw +5 =75 мм.

ym =20

Модуль принимаем m = bw\ym =70/20=3.5

Суммарное число зубьев: ![]() .

.

Число зубьев шестерни: ![]() ,

,

колеса: z2 = zå – z1 = 160 – 22 =138.

Уточняем передаточное отношение: и = z2 / z1 = 138 /22 =6.27.

Рассчитаем основные геометрические параметры:

Диаметр шестерни: d1=z1×m=22×3.5=77 мм;

Диаметр колеса: d2=z2×m=138×3.5=483 мм;

Диаметр выступов шестерни: da1 = d1+2m = 77 + 2×3.5 =84 мм;

колеса: da2 = d2+2m = 483 + 2×3.5 = 490 мм;

Диаметр впадин шестерни: df1 = d1 – 2,5m= 77 – 2,5×3.5= 68.25 мм;

колеса: df2 = d2 – 2,5m= 483 – 2,5×3.5= 474.25 мм.

Проверка зубьев колес на контактную выносливость:

![]()

![]()

![]() МПа

МПа

![]() МПа

МПа

![]() - условие выполняется.

- условие выполняется.

Проверка зубьев колеса на изгиб:

;

;

![]() -для шестерни [1; 8.20]

-для шестерни [1; 8.20]

![]() -для

колеса

-для

колеса

окружное усилие: ![]() Н

Н

(Т1 – вращающий момент на валу шестерни);

YF - коэффициент, учитывающий форму зуба.

Расчет ведем по тому из колес пары (передачи), у которого меньше

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.