В настоящее время объекты энергетики и промышленные предприятия характеризуются высокой оснащенностью сложным электро-техническим оборудованием, содержащим электропривод. В качестве привода чаще всего используется асинхронный электродвигатель (АД).

Большая часть оборудования электростанций и крупных промышленных предприятий жестко связана между собой в едином технологическом цикле, поэтому нарушение работы в каком-либо из механизмов может оказать существенное воздействие на весь технологический процесс в целом. Такие нарушения приводят к значительному материальному ущербу, который может доходить до нескольких тысяч долларов.

Практика эксплуатации АД показывает, что увеличение срока службы и повышение надежности их работы дает больший экономический эффект, чем улучшение других технико-экономических показателей, таких как КПД, коэффициент мощности, коэффициент использования и т. д.

Таким образом, для обеспечения надежности работы электростанции или промышленного предприятия важным является выбор рациональной стратегии технического обслуживания и ремонта, учитывающей фактическое техническое состояние АД.

В настоящее время на электростанциях и предприятиях в основном используется стратегия планово-предупредительного ремонта. Это система периодических ремонтов, которая предусматривает проведение мероприятий по техническому обслуживанию и плановых ремонтов каждой единицы оборудования после отработки ею определенного времени. Однако такая стратегия не является оптимальной с точки зрения экономической эффективности и повышения надежности, так как в этом случае не учитывается реальное состояние оборудования.

В последние годы, в связи с переходом к рыночным механизмам управления в энергетике и промышленности, появилось понимание необходимости внедрения системы технического обслуживания и ремонта с учетом фактического состояния оборудования. Однако для реализации данной стратегии необходимы методы и средства, позволяющие достоверно определять текущее состояние оборудования, то есть системы контроля и диагностики. Причем оценка состояния должна производиться во время работы оборудования и не должна затрагивать технологический процесс. На повреждения, связанные с подшипниками, приходится свыше 40 % отказов высоковольтных электродвигателей, 35 % отказов приходится на обмотку статора и более 10 % на короткозамкнутую обмотку ротора. Пока в целом не существует какой-либо системы для комплексной оценки технического состояния АД.

Для контроля состояния механической части АД, прежде всего подшипников, в процессе его работы обычно используется вибродиагностика, которая де-факто уже стала своего рода промышленным стандартом. Что касается контроля состояния обмоток электродвигателя, то подобной, зарекомендовавшей себя технологии пока не существует. И первый вопрос, на который необходимо ответить в ходе решения этой задачи, – выбор источника диагностического сигнала. Можно выделить три критерия, которыми следует руководствоваться при выборе источника диагностического сигнала:

1) информативность;

2) доступность;

3) безопасность.

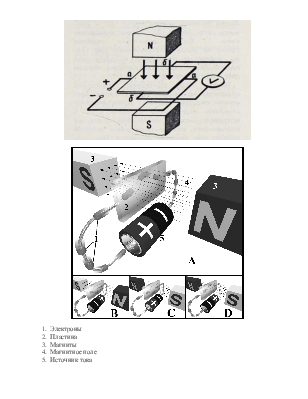

На сегодняшний день большинство авторов научных работ в качестве источника выбирают ток статора. Это вполне оправдано, так как он отвечает критериям информативности и доступности. Также можно отметить использование внутреннего магнитного поля электродвигателя, которое очевидно обладает максимальной информативностью, однако не удовлетворяет критериям безопасности и доступности.

Публикаций по использованию внешнего магнитного поля электродвигателя в качестве диагностического сигнала очень мало. При этом внешнее магнитное поле является легкодоступным и безопасным источником сигнала, однако оценка его информативности требует проведения дополнительных исследований. Ставится задача доказать возможность использования внешнего

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.