Построение ориентировочного рабочего процесса.

Данные о отборах и прочие данные о прототипе турбины взяты из отраслевого каталога [3].

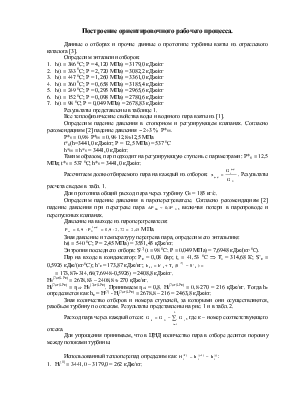

Определим энтальпии отборов:

1. h(t = 386 0C; P = 4,120 МПа) = 3179,0 кДж/кг

2. h(t = 333 0C; P = 2,720 МПа) = 3082,2 кДж/кг

3. h(t = 447 0C; P = 1,260 МПа) = 3361,0 кДж/кг

4. h(t = 360 0C; P = 0,658 МПа) = 3185,4 кДж/кг

5. h(t = 249 0C; P = 0,295 МПа) = 2965,6 кДж/кг

6. h(t = 152 0C; P = 0,098 МПа) = 2780,6 кДж/кг

7. h(t = 98 0C; P = 0,049 МПа) = 2678,83 кДж/кг

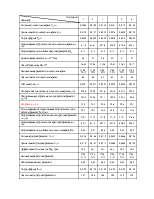

Результаты представлены в таблице 1.

Все теплофизические свойства воды и водяного пара взяты из [1].

Определим падение давления в стопорном и регулирующем клапанах. Согласно рекомендациям [2] падение давления ~ 2¸3 % Р*00.

Р*0 = 0,98× Р*00 = 0,98×12,8»12,5 МПа

t*0(h=3441,0 кДж/кг; Р = 12,5 МПа) = 537 0С

h*00 = h*0 = 3441,0 кДж/кг.

Таким образом, пар подходит на регулирующую ступень с параметрами: Р*0 = 12,5 МПа; t*0 = 537 0С; h*0 = 3441,0 кДж/кг.

Рассчитаем долю отбираемого пара на каждый из отборов:

![]() . Результаты расчета сведем в табл. 1.

. Результаты расчета сведем в табл. 1.

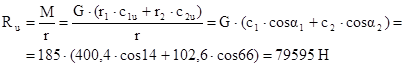

Для прототипа общий расход пара через турбину G0 = 185 кг/с.

Определим падение давления в пароперегревателе.

Согласно рекомендациям [2] падение давления при перегреве пара ![]() , включая потери в паропроводе и перепускных

клапанах.

, включая потери в паропроводе и перепускных

клапанах.

Давление на выходе из пароперегревателя:

![]() МПа.

МПа.

Зная давление и температуру перегрева пара, определим его энтальпию:

h(t = 540 0C; P = 2,45 МПа) = 3551,45 кДж/кг.

Энтропия последнего отбора: S(7)(t = 98 0C; P = 0,049 МПа) = 7,6948 кДж/(кг×0C).

Пар на входе в конденсатор: Pк = 0,08 бар;

ts = 41,53 0C Þ Тs

= 314,68 К; S’к = 0,5926 кДж/(кг×0C);

h’к = 173,87 кДж/кг; ![]()

= 173,87+314,68(7,6948-0,5926) = 2408,8 кДж/кг.

Н0(7отб-Рк) = 2678,83 – 2408,8 » 270 кДж/кг.

Нi(7отб-Рк) = hoi× Н0(7отб-Рк). Принимаем hoi = 0,8. Нi(7отб-Рк) = 0,8×270 = 216 кДж/кг. Тогда hк определяется как hк = Н(7) - Нi(7отб-Рк) = 2678,8 – 216 = 2463,8 кДж/кг.

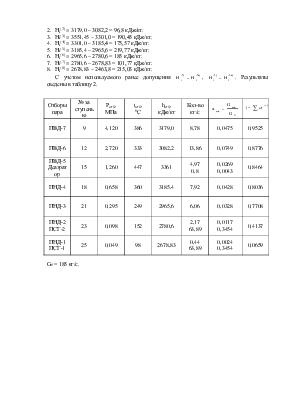

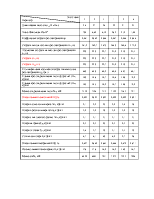

Зная количество отборов и номера ступеней, за которыми они осуществляются, разобьем турбину по отсекам. Результаты представлены на рис. 1 и в табл. 2.

Расход пара через каждый отсек: ![]() ,

где к – номер соответствующего отсека.

,

где к – номер соответствующего отсека.

Для упрощения принимаем, что в ЦНД количество пара в отборе делится поровну между потоками турбины.

Использованный теплоперепад определим как ![]() :

:

1. Нi(1) = 3441,0 – 3179,0 = 262 кДж/кг.

2. Нi(2) = 3179,0 – 3082,2 = 96,8 кДж/кг.

3. Нi(3) = 3551,45 – 3301,0 = 190,45 кДж/кг.

4. Нi(4) = 3301,0 – 3185,4 = 175,57 кДж/кг.

5. Нi(5) = 3185,4 – 2965,6 = 219,77 кДж/кг.

6. Нi(6) = 2965,6 – 2780,6 = 185 кДж/кг.

7. Нi(7) = 2780,6 – 2678,83 = 101,77 кДж/кг.

8. Нi(8) = 2678,83 – 2463,8 = 215,03 кДж/кг.

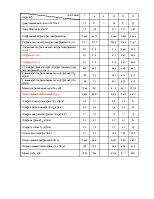

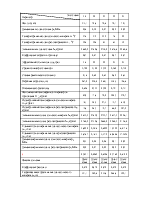

|

Отборы пара |

№ за ступенью |

Ротб, МПа |

tотб, 0С |

hотб, кДж/кг |

Кол-во кг/с |

|

|

|

ПВД-7 |

9 |

4,120 |

386 |

3179,0 |

8,78 |

0,0475 |

0,9525 |

|

ПВД-6 |

12 |

2,720 |

333 |

3082,2 |

13,86 |

0,0749 |

0,8776 |

|

ПВД-5 Деаэратор |

15 |

1,260 |

447 |

3361 |

4,97 0,8 |

0,0269 0,0043 |

0,8464 |

|

ПНД-4 |

18 |

0,658 |

360 |

3185,4 |

7,92 |

0,0428 |

0,8036 |

|

ПНД-3 |

21 |

0,295 |

249 |

2965,6 |

6,06 |

0,0328 |

0,7708 |

|

ПНД-2 ПСГ-2 |

23 |

0,098 |

152 |

2780,6 |

2,17 63,89 |

0,0117 0,3454 |

0,4137 |

|

ПНД-1 ПСГ-1 |

25 |

0,049 |

98 |

2678,83 |

0,44 63,89 |

0,0024 0,3454 |

0,0659 |

G0 = 185 кг/с.

|

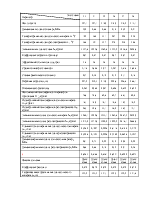

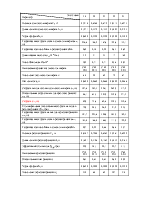

№ отсека |

Ступени, входящие в отсек |

Расход пара через отсек, кг/с |

|

|

Нi(k)×g(k) |

|

I |

Рег. Ступень 2 – 9 |

185 |

1 |

262 |

262 |

|

II |

10 – 12 |

176,22 |

0,9525 |

96,8 |

92,2 |

|

III |

13 – 15 |

162,36 |

0,8776 |

190,48 |

167,17 |

|

IV |

16 – 18 |

156,59 |

0,8464 |

175,57 |

148,60 |

|

V |

19 – 21 |

148,67 |

0,8036 |

219,77 |

176,61 |

|

VI |

22 – 23 |

142,61 |

0,7708 |

185,03 |

142,62 |

|

VII |

24 – 25 |

38,28 |

0,2069 |

101,77 |

21,06 |

|

VIIa |

24а – 25а |

38,28 |

0,2069 |

101,77 |

21,06 |

|

VIII |

26 – 27 |

6,11 |

0,0330 |

215,03 |

7,1 |

VIIIa |

26а – 27а |

6,11 |

0,0330 |

215,03 |

7,1 |

После пароперегревателя: i = 3551,45 кДж/кг.

Начальная энтальпия: i = 3441,0 кДж/кг.

Энтальпия на входе в конденсатор: i = 2463,8 кДж/кг.

![]() кг/с.

кг/с.

Тепловой расчет регулирующей ступени турбины Т-180-210.

1. Параметры пара перед сопловой решеткой:

h*00(Р*00 = 12,8 МПа; t*00 = 540 0С) = h*0(Р*0 = 12,5 МПа; t*0 = 537 0С) = 3441,0 кДж/кг

s*0(Р*0 = 12,5 МПа; t*0 = 537 0С) = 6,5888 кДж/кг0С

2. Определение окружной скорости и располагаемого теплоперепада от параметров торможения

d = 1,1 м – взято из прототипа турбины К-200-130-7 ЛМЗ. Это представляется возможным потому, что эта турбина высокую степень унификации ЧВД и ЧСД с турбиной Т-180-210 ЛМЗ.

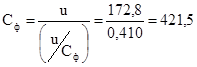

Окружная скорость ![]() м/с.

м/с.

Отношение ![]() принимаем равным

0,410 [2, стр. 28]. Тогда

принимаем равным

0,410 [2, стр. 28]. Тогда

м/с.

м/с. ![]() кДж/кг.

кДж/кг.

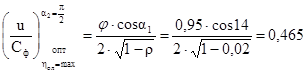

3. Принимаем степень реактивности r = 0,02 (для обеспечения конфузорности течения), j = 0,95 и a1 = 140 [2, стр. 28].

Тогда .

.

4. Определим параметры, необходимые для построения процесса расширения пара в турбине (регулирующей ступени)

Н*ос = (1-r)× Н*о = (1-0,02)×88,8 = 87,0 кДж/кг

Н*ор = r× Н*о = 0,02×88,8 = 1,78 кДж/кг

h1t = h*0 - Н*ос =3441,0 – 87,0 = 3354 кДж/кг

P1(h1t=3354 кДж/кг; S0 = 6,5888 кДж/кг0C) = 96 бар

h2t’ = h*0 - Н*о =3441,0 – 88,8 = 3352,2 кДж/кг

P2(h2t’=3352,2 кДж/кг; S0 = 6,5888 кДж/кг0C) = 95,9 бар

u1t(h1t=3354,0 кДж/кг; S0 = 6,5888 кДж/кг0C) = 0,03365 м3/кг

u2t’(h2t’=3352,2 кДж/кг; S0 = 6,5888 кДж/кг0C) = 0,03370 м3/кг

t1t(h1t=3354,0 кДж/кг; S0 = 6,5888 кДж/кг0C) = 490 0C

t2t’(h2t’=3352,2 кДж/кг; S0 = 6,5888 кДж/кг0C) = 488 0C

5. Определение площади выхода сопловой решетки

![]() (для к = 1,3).

(для к = 1,3).

Решетка сопловая дозвуковая.

Принимаем в первом приближении ![]() [2, стр. 29]

[2, стр. 29]

![]()

![]() м/с

м/с

![]() м2

м2

![]() .

.

На основании данных о прототипе принимаем степень парциальности е = 0,65.

![]()

6. Выбор хорды профиля сопловой решетки

Принимаем b1 = 65 мм. ![]()

Уточняем значение коэффициента расхода:

![]() . m(0) » m(1) и

второго приближения не требуется.

. m(0) » m(1) и

второго приближения не требуется.

7. Выбор профиля

![]()

![]()

a0 = 900 => С-90-12-А

a1 = a1эф = 140

Относительный шаг ![]() .

Принимаем

.

Принимаем ![]() .

.

Определим число лопаток: ![]()

![]() м.

м.

8. Определим число Рейнольдса

m1t(t1t=490 0С; Р1 = 9,6 МПа) = 290,5×10-7 Па×с

u1t(t1t=490 0С; Р1 = 9,6 МПа) = 0,03365 м3/кг

![]()

9. Определим число Маха

![]()

![]()

![]()

10. Проверка выбора коэффициента скорости

![]() . j(0) » j(1) и

второго приближения не требуется.

. j(0) » j(1) и

второго приближения не требуется.

11. Определение составляющих скоростей

![]() м/с

м/с

![]() м/с

м/с

![]() м/с

м/с

![]()

12. Теоретическая скорость выхода потока из рабочей решетки

Из уравнения сохранения энергии: ![]()

=>![]() м/с

м/с

![]() ;

; ![]() м/с

м/с

![]()

13. Определим угол b2эф и площадь выхода рабочей решетки

Принимаем m2(0) = 0,93

![]() =>

=>![]() м2

м2

Определим длину рабочей лопатки ![]() мм

мм

![]() => b2эф

= 23,70, b2 » b2эф

=> b2эф

= 23,70, b2 » b2эф

14. Выбор профиля рабочей решетки

![]() М2t = 0,376 Р-35-25А

М2t = 0,376 Р-35-25А

b2эф = 23,70

b2эф

= (22…28)0; b1 = 30…500; ![]() .

Принимаем относительный шаг

.

Принимаем относительный шаг

![]() .

.

15. Выбор хорды профиля и определение числа лопаток рабочей решетки

b2 = 45 мм – хорда.

Число лопаток: ![]()

16. Проверка правильности коэффициента расхода и определение числа Рейнольдса

![]() . m2(0) » m2(1) и второго приближения

не нужно.

. m2(0) » m2(1) и второго приближения

не нужно.

![]()

m2t(t2t’=488 0С; Р2 = 95,9 бар) = 290×10-7 Па×с

![]() > Reавт

= (3 – 5)×105

> Reавт

= (3 – 5)×105

17. Определение коэффициента скорости рабочей решетки

![]()

18. Определение составляющих треугольника скоростей

![]() м/с

м/с

![]() м/с

м/с

![]() м/с

м/с

![]() . Треугольник

скоростей регулирующей ступени представлен на рисунке 1.

. Треугольник

скоростей регулирующей ступени представлен на рисунке 1.

19. Удельная работа, развиваемая газом на лопатках турбины Hu и относительный лопаточный КПД hол

![]() Мощность, развиваемая

газом

Мощность, развиваемая

газом ![]() кВт

кВт

![]()

20. Определим потери

![]() кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

![]() кДж/кг.

кДж/кг.

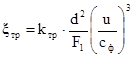

21. Определим дополнительные потери: xтр, xпарц, xут, xвл

Потери от влажности xвл = 0, т.к. ступень работает в области перегретого пара.

- относительные

потери на трение, где Ктр = 0,6×10-3.

- относительные

потери на трение, где Ктр = 0,6×10-3.

![]()

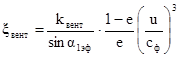

xпарц = xвент + xсегм – относительные потери парциального подвода

- вентиляционные

потери, где kвент = 0,065.

- вентиляционные

потери, где kвент = 0,065.

![]()

![]() - сегментные потери,

где i – число пар группы сопел;

- сегментные потери,

где i – число пар группы сопел;

kсег = 0,25.

![]()

xпарц = 0,01 + 0,037 = 0,047

![]() - относительные

потери от утечек, где dэкв = 0,6 мм;

- относительные

потери от утечек, где dэкв = 0,6 мм;

dп = 1,1 + 0,028 + 2×0,003.

![]()

22. Определение относительного внутреннего КПД hoi и использованного теплоперепада ступени Hi

![]()

![]() кДж/кг

кДж/кг

![]()

23. Проверка правильности выбора хорды рабочей лопатки

![]() Н

Н

![]() см3

см3

см3

см3

![]() МПа

МПа

![]() ;

; ![]() МПа => проверка выполняется

МПа => проверка выполняется

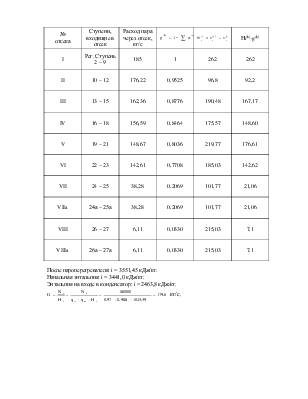

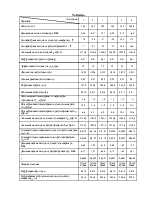

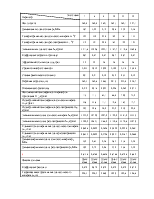

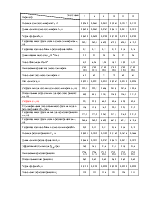

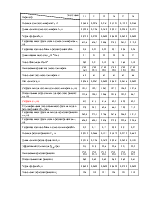

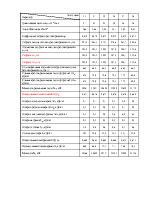

Таблица.

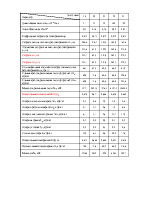

|

№ ступени

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Расход G, кг/с |

185 |

185 |

185 |

185 |

185 |

180,9 |

|

Давление на входе в ступень p0, МПа |

9,56 |

8,37 |

7,27 |

6,29 |

5,42 |

4,65 |

|

Температура на выходе из соплового аппарата t0, 0С |

479 |

458 |

437 |

416 |

395 |

373 |

|

Температура на выходе из рабочей решетки t1t, 0С |

474 |

453 |

432 |

411 |

389 |

368 |

|

Энтальпия на входе в ступень h0, кДж/кг |

3373,6 |

3336,0 |

3298,2 |

3260,2 |

3222,0 |

3183,5 |

|

Коэффициент скорости в группе j |

0,97 |

0,97 |

0,97 |

0,97 |

0,97 |

0,97 |

|

Эффективный угол выхода a1эф, град |

12 |

12 |

12 |

12 |

12 |

12 |

|

Средний диаметр ступени d, м |

1,000 |

1,006 |

1,012 |

1,019 |

1,025 |

1,031 |

|

Степень реактивности ступени r |

0,20 |

0,21 |

0,22 |

0,22 |

0,23 |

0,24 |

|

Окружная скорость u, м/с |

157,0 |

158,1 |

159,0 |

160,0 |

161,0 |

162,0 |

|

Отношение скоростей u/cф |

0,530 |

0,533 |

0,536 |

0,538 |

0,541 |

0,544 |

|

Располагаемый теплоперепад от параметров

торможения |

43,8 |

44,0 |

44,0 |

44,1 |

44,2 |

44,3 |

|

Изоэнтропийный теплоперепад в сопловом аппарате Hос, кДж/кг |

35,1 |

34,8 |

34,5 |

34,2 |

34,0 |

33,7 |

|

Изоэнтропийный теплоперепад в рабочей решетке Hор, кДж/кг |

8,8 |

9,1 |

9,5 |

9,9 |

10,3 |

10,6 |

|

Энтальпия на выходе из соплового аппарата h1t, кДж/кг |

3338,5 |

3301,2 |

3263,7 |

3226,0 |

3188,0 |

3149,8 |

|

Энтальпия на выходе из рабочей решетки h2t', кДж/кг |

3329,7 |

3292,0 |

3254,2 |

3216,1 |

3177,8 |

3139,2 |

|

Удельный объем пара на выходе из соплового аппарата |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.