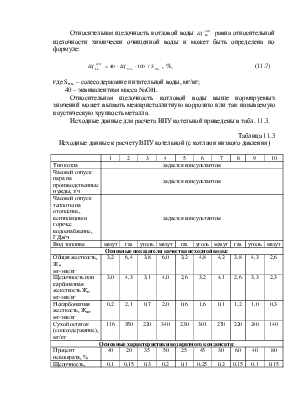

11. Водоподготовительная установка котельной

Для экономичной и безаварийной работы котельных установок питательная вода должна соответствовать определенным показателям качества, которые, в зависимости от типа котла и его рабочих параметров, строго нормируются «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» [8]. При питании котла водой, содержащей взвешенные примеси и повышенную щелочность, возможно вспенивание котловой воды и заброс ее в паропроводы. В результате ухудшается качество вырабатываемого пара, повышается его влажность. При пониженной щелочности воды и наличие в ней газов активизируется процесс коррозии конструкционных материалов котла. Низкое качество питательной воды приводит к образованию на внутренних поверхностях нагрева котла твердых отложений (накипи). Наиболее опасным свойством накипи является ее низкая теплопроводность, которая в 20-30 раз ниже, чем у стали. Опыт эксплуатации показал, что наличие на поверхностях нагрева слоя накипи в 1мм снижает паропроизводительность котла примерно на 3%, одновременно увеличивая расход топлива порядка на 8%. Дальнейшее увеличение толщины отложений, повышая температуру металла труб, может вызвать образование отдулин, свищей, привести к пережогу металла.

Паровые котлы с естественной и многократной циркуляцией паропроизводительностью D=0,7 т/ч и более, и все водогрейные котлы, сжигающие высококалорийное топливо (газ, мазут), имеющие экранированные поверхности нагрева независимо от давления требуют глубокого умягчения воды.

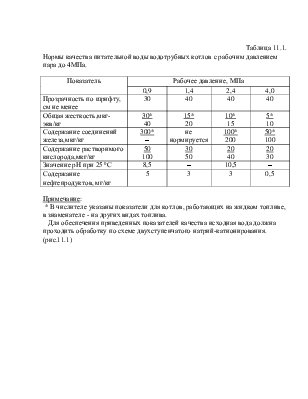

Показатели качество питательной воды котлов с естественной и принудительной циркуляцией паропроизводительностью 0,7 т/ч и более не должны превышать значений, указанных в табл.11.1[9].

Таблица 11.1.

Нормы качества питательной воды водотрубных котлов с рабочим давлением пара до 4МПа.

|

Показатель |

Рабочее давление, МПа |

|||

|

0,9 |

1,4 |

2,4 |

4,0 |

|

|

Прозрачность по шрифту, см не менее |

30 |

40 |

40 |

40 |

|

Общая жесткость,мкг-экв/кг |

30* 40 |

15* 20 |

10* 15 |

5* 10 |

|

Содержание соединений железа,мкг/кг |

300* - |

не нормируется |

100* 200 |

50* 100 |

|

Содержание растворимого кислорода,мкг/кг |

50 100 |

30 50 |

20 40 |

20 30 |

|

Значение рH при 25 0С |

8,5 |

- |

10,5 |

- |

|

Содержание нефтепродуктов, мг/кг |

5 |

3 |

3 |

0,5 |

Примечание:

* В числителе указаны показатели для котлов, работающих на жидком топливе, в знаменателе - на других видах топлива.

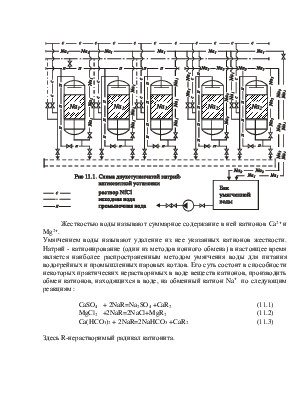

Для обеспечения приведенных показателей качества исходная вода должна проходить обработку по схеме двухступенчатого натрий-катионирования. (рис.11.1)

Жесткостью воды называют суммарное содержание в ней катионов Ca2+ и Mg2+.

Умягчением воды называют удаление из нее указанных катионов жесткости. Натрий - катионирование (один из методов ионного обмена) в настоящее время является наиболее распространенным методом умягчения воды для питания водогрейных и промышленных паровых котлов. Его суть состоит в способности некоторых практических нерастворимых в воде веществ катионов, производить обмен катионов, находящихся в воде, на обменный катион Na+ по следующим реакциям :

CaSO4 + 2NaR=Na2SO4 +CaR2 (11.1)

MgCl2 +2NaR=2NaCl+MgR2 (11.2)

Ca(HCO3)2 + 2NaR=2NaHCO3 +CaR2 (11.3)

Здесь R-нерастворимый радикал катионита.

В результате реакций обмена в фильтрате будут находиться не образующие накипи растворенные соли натрия, а на катионите задержатся катионы жесткости.

Процесс умягчения продолжается до тех пор, пока катионит не исчерпает свою обменную способность и не начнет пропускать в фильтрат катионы жесткости. Фильтр отключают и производят регенерацию катионита, т.е восстанавливают его способность к обмену катионов. Данный процесс состоит из трех этапов: взрыхление, пропуск регенерационного раствора соли, отмывка. При обработке катионита 8-10%-ным раствором поваренной соли NaCl обратный обмен катионов происходит по реакциям:

MgR2 +2NaCl=MgCl2 +2NaR (11.4)

CaR2 +2NaCl=CaCl2 +2NaR (11.5)

После отмывки катионита умягченной водой от продуктов регенерации (CaCl2 и MgCl2 ) и избытка реагента NaCl, фильтр готов к работе.

В котельных с паровыми котлами питательная вода, поступающая в котлы, из-за потерь конденсата на производстве (потерь с продувкой и т.д.) постоянно восполняется исходной водой прошедшей обработку на ВПУ. Соли, поступающие в котел с добавочной водой с паром из котла практически не выносятся, а остаются в котловой воде, постепенно ухудшая ее качество. Для поддержания солесодержания котловой воды на уровне безопасном с точки зрения накипеобразования на поверхностях нагрева, предусмотрена периодическая(из нижних барабанов и коллекторов) и непрерывная (из верхних барабанов ) продувки. Продувки связаны с энергетическими потерями, поэтому на снижение их величины направлены мероприятия по докотловой обработке - умягчение исходной воды на натрий-катионитных фильтрах и внутрикотловой обработке - дозирование в котловую воду химических реагентов, переводящих соли жесткости в шлам, удаляемый с продувкой.

Величина продувки не должна превышать 10% паропроизводительности котла и определяется по формуле:

%, (11.6)

%, (11.6)

где Щп.в., Щк.в. – щелочность питательной и котловой воды, мг-экв/кг.

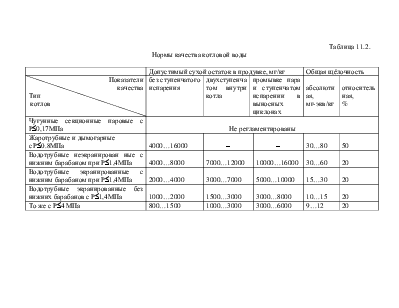

В табл.11.2 приведены нормы качества котловой воды для различных типов котлов.[10].

Таблица 11.2.

Нормы качества котловой воды

Допустимый сухой остаток в продувке, мг/кг |

Общая щёлочность |

||||||

|

Показатели качества Тип котлов |

без ступенчатого испарения |

двухступенчатом внутри котла |

промывке пара и ступенчатом испарении в выносных циклонах |

абсолютная, мг-экв/кг |

относительная, % |

||

|

Чугунные секционные паровые с Р£0,17МПа |

Не регламентированы |

||||||

|

Жаротрубные и дымогарные с Р£0.8МПа |

4000…16000 |

- |

- |

30…80 |

50 |

||

|

Водотрубные неэкранирован ные с нижним барабаном при Р£1,4МПа |

4000…8000 |

7000…12000 |

10000…16000 |

30…60 |

20 |

||

|

Водотрубные экранированные c нижним барабаном при Р£1,4МПа | |||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.