|

Ригели: технология производства |

|

|

|

Технологический

процесс ригелей начинается с чистки стендов от остатков бетона. Чистка

проводится сразу после завершения цикла формования, непосредственно после

освобождения форм. Затем, для предотвращения прилипания бетона к металлу

оснастки и получения гладких поверхностей, проводится смазка формующей

оснастки. Смазка распыляется тонким равномерным слоем толщиной 0,1-0,2мм.

Местные скопления смазки, образованные при неравномерном нанесении, удаляются

ветошью.

Технологический

процесс ригелей начинается с чистки стендов от остатков бетона. Чистка

проводится сразу после завершения цикла формования, непосредственно после

освобождения форм. Затем, для предотвращения прилипания бетона к металлу

оснастки и получения гладких поверхностей, проводится смазка формующей

оснастки. Смазка распыляется тонким равномерным слоем толщиной 0,1-0,2мм.

Местные скопления смазки, образованные при неравномерном нанесении, удаляются

ветошью.

Когда стенд готов, отмечаются места

установки разделительных шаблонов, образующих опорные участки ригелей для

формования торцевых «карманов» ригеля, в соответствии с заданной раскладкой

изделий по маркам. В форму ригелей согласно карте раскладки изделий

устанавливают арматурные сетки и закладные детали. Для обеспечения толщины

защитного слоя на арматурные сетки устанавливаются пластмассовые фиксаторы.

Затем растягиваются канаты на заданную длину, отрезаются и укладываются в форму. Во избежание переплетения канатов по длине формы, укладка и закрепление по концам производится для каждого каната по отдельности. Устройством для натяжения канатов производится предварительная натяжка каждого каната по отдельности (давление на манометре не более 50кг/см2). После чего производится выставка размеров по сечению формы путем постукивания молоточком по цанге. Устанавливаются вкладыши из пенопласта, образующие гнездо (торцевые карманы) для замоноличивания ригеля с колонной. Закрываются борта.

Устанавливаются разделительные шаблоны. После этого производится окончательный замер, корректировка установки всех закладных и арматурных изделий. Затягиваются зажимные винты, производится окончательное натяжение каната.

Бетоноукладчик

загружается бетонной смесью. Время выгрузки бетонной смеси из смесителя до

формования изделий не более 45мин. Бетон укладывается двумя ручьями, двумя

винтовыми питателями. Вибрация осуществляется глубинными вибраторами вручную. В

отформованные ригели по шаблону устанавливаются анкерные выпуска.

Бетоноукладчик

загружается бетонной смесью. Время выгрузки бетонной смеси из смесителя до

формования изделий не более 45мин. Бетон укладывается двумя ручьями, двумя

винтовыми питателями. Вибрация осуществляется глубинными вибраторами вручную. В

отформованные ригели по шаблону устанавливаются анкерные выпуска.

После бетонирования, на стенд устанавливается изотермический чехол. Режим тепловой обработки задает и контролирует лаборатория. Процесс тепловлажностной обработки полностью автоматизирован.

После того, как бетон набрал необходимую прочность, на готовых изделиях снимаются разделительные шаблоны и удаляются вкладыши из пенополистирола. Ригели, принятые ОТК, на тележках вывозятся на склад готовой продукции.

|

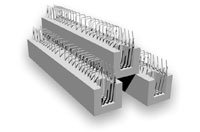

Колонны: технология производства |

|

|

|

Для предотвращения

прилипания бетона к металлу оснастки и получения гладких поверхностей

проводится смазка формующих поверхностей оснастки. Смазочные составы обладают

достаточной адгезией к металлу, не вызывают разрушения бетона и появления пятен

на поверхности изделий. Распыляется смазка тонким равномерным слоем толщиной

0,1-0,2мм. Местные скопления смазки, образованные при неравномерном нанесении

удаляются ветошью. Формы, используемые для формования изделий, соответствуют

ГОСТ 25781-83* и обеспечивают получение изделий с размерами в пределах

допускаемых отклонений.

Для предотвращения

прилипания бетона к металлу оснастки и получения гладких поверхностей

проводится смазка формующих поверхностей оснастки. Смазочные составы обладают

достаточной адгезией к металлу, не вызывают разрушения бетона и появления пятен

на поверхности изделий. Распыляется смазка тонким равномерным слоем толщиной

0,1-0,2мм. Местные скопления смазки, образованные при неравномерном нанесении

удаляются ветошью. Формы, используемые для формования изделий, соответствуют

ГОСТ 25781-83* и обеспечивают получение изделий с размерами в пределах

допускаемых отклонений.

Затем выполняется

сборка форм, оснащение вкладышами. В местах разрыва колонн устанавливаются

промежуточные металлические вкладыши (шаблоны - отсекатели), образующие разрывы

по длине колонн для крепления межэтажного перекрытия. Краном устанавливается

объемный арматурный блок колонны. С торцов арматурного блока устанавливаются

торцевые и разделительные

Затем выполняется

сборка форм, оснащение вкладышами. В местах разрыва колонн устанавливаются

промежуточные металлические вкладыши (шаблоны - отсекатели), образующие разрывы

по длине колонн для крепления межэтажного перекрытия. Краном устанавливается

объемный арматурный блок колонны. С торцов арматурного блока устанавливаются

торцевые и разделительные

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.