3.7. Крепление продуктивного пласта.

После вскрытия продуктивного пласта долотом возникает необходимость его закрепления в случае, когда он состоит из неустойчивых и рыхлых пород (пески, неустойчивые песчаники). Если продуктивные пласты представлены плотными и прочными горными породами (известняки, доломиты, окремнелые песчаники и др.), которые не подвержены обваливанию в процессе эксплуатации, то их могут не перекрывают эксплуатационной колонной.

Неустойчивые продуктивные пласты в большинстве случаев перекрывают эксплуатационной колонной для обеспечения притока флюида из пласта проводится перфорация. Часть колонны в интервале перфорации называется фильтром. Диаметр перфорационных отверстий может быть от 4,5 мм и выше. Частицы породы, диаметр которых меньше 4 мм легко проходят через перфорационные отверстия. Разрушение призабойной зоны пласта, сложенной песками и неустойчивыми песчаниками приводит к следующим отрицательным последствиям:

– образование песчаной пробки на забое скважины приводит к снижению дебита;

– наличие песка в потоке флюида вызывает абразивный износ оборудования;

– образование каверн ведет к неустойчивости призабойной зоны и даже к нарушению целостности эксплуатационной колонны;

Проникновение песка из продуктивного пласта в скважину устраняется следующими мероприятиями:

– закрепление песка в призабойной зоне смолами, пластмассами и др.;

– использование различных конструкций фильтров.

Закрепление песка смолами или пластмассами.

Пески, которые могут быть подвержены разрушению, закрепляются закачкой в пласт различных типов смол: эпоксидные, фенол-формальдегидные, алкидные и др. Смолы, закачиваемые в призабойную зону пласта должны:

– иметь малую вязкость в жидком состоянии;

– смачивать преимущественно песчинки для удаления воды.

Лабораторные исследования дали следующие данные, что:

– проницаемость после обработки смолой снижается в среднем на 20÷30% по сравнению с первоначальной;

– заметно увеличивается сопротивление сжатию образцов песка, обработанных смолой.

Отрицательные результаты получены при обработке песков с содержанием глин более 15%, а также при содержании карбонатов более 5%.

Поэтому перед закачкой смол необходимо провести лабораторные исследования с образцами песков, выявить влияние пластовых термодинамических условий, состав пластовой воды и флюида.

Перед закачкой смол в пласт очищают интервал перфорации, чаще всего для этого закачивают 12% соляную кислоту в объеме 0,2÷0,4 м3 на 1м обрабатываемой толщины в зависимости от содержания карбонатов.

Смола закачивается в скважину через НКТ, задавливается в продуктивный пласт, при этом давление на забое должно быть меньше давления гидроразрыва пласта. После закачки скважина останавливается на время затвердевания смолы, которое составляет в зависимости от состава смолы, термодинамических условий около 2-х суток. Если во время эксплуатации из скважины поступило большое количество песка, рекомендуется предварительно закачать в пласт некоторое количество отсортированного песка, затем обрабатывать смолой.

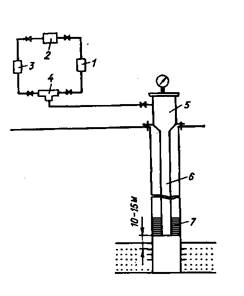

После затвердевания смолы скважину пускают с небольшим дебитом, создавая небольшую депрессию, а через 10÷12 дней дебит постепенно увеличивают до среднего значения. На рисунке 3.7.1 изображена схема закачки смолообразующих реагентов.

3.8. Использование скважинных фильтров.

В практике эксплуатации пескопроявляющих скважин, системы, используемые для механического удержания песка, подвергались различным усовершенствованиям. Это процесс продолжается, находят применение различные системы, сочетающие различные способы удержания песка. Нашли применение фильтры, изготовленные на поверхности и непосредственно на забое скважин, а также для необсаженных и обсаженных скважин.

Рисунок 3.7.1 – Схема оборудования скважины и обвязки агрегатов при закачке смолообразующих реагентов в призабойную зону пласта:

1 – агрегат, подающий раствор сырых фенолов и щелочи; 2 – агрегат, подающий воду для продавки смолы в пласт; 3 – агрегат, подающий формалин; 4 – тройник-смеситель; 5 – заливочная головка; 6 – заливочные трубы диаметром 50÷75 мм; 7 – пакер.

Фильтры, изготовленные на поверхности из обсадных труб, подразделяются на:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.