1. Краткое описание котельного агрегата.

В данном курсовом проекте предложено произвести реконструкцию котла

Е-220-100 (ПК-10), в связи с переводом его на Таш –

Кумырский каменный уголь, Д, №43. Котельный агрегат с естественной циркуляцией

предназначен для выработки пара с рабочим давлением 10 Мпа, температура

перегретого пара 540![]() .

Компоновка котла

.

Компоновка котла

П – образная, паропроизводительность 220 т/ч. Схема котла приведена на рис. 1.

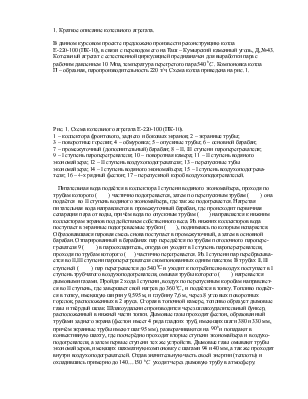

Рис. 1. Схема котельного агрегата Е-220-100 (ПК-10).

1 – коллектора фронтового, заднего и боковых экранов; 2 – экранные трубы;

3 – поворотные горелки; 4 – обмуровка; 5 – опускные трубы; 6 – основной барабан;

7 – промежуточный (дополнительный) барабан; 8 – II, III ступени пароперегревателя;

9 – I ступень пароперегревателя; 10 – поворотная камера; 11 – II ступень водяного экономайзера; 12 – II ступень воздухоподогревателя; 13 – перепускные тубы экономайзера; 14 – I ступень водяного экономайзера; 15 – I ступень воздухоподогрева- теля; 16 – 4-х рядный фестон; 17 – перепускной короб воздухоподогревателей.

Питательная вода подаётся в коллектора I ступени водяного экономайзера, проходя по трубам которого ( ) частично подогревается, затем по перепускным трубам ( ) она подаётся во II ступень водяного экономайзера, где так же подогревается. Нагретая питательная вода направляется в промежуточный барабан, где происходит первичная сепарация пара от воды, причём вода по опускным трубам ( ) направляется к нижним коллекторам экранов под действием собственного веса. Из нижних коллекторов вода поступает в экранные подогреваемые трубки ( ), поднимаясь по которым испаряется.

Образовавшаяся паровая смесь снова поступает в

промежуточный, а затем в основной барабан. Отпарированный в барабанах пар

передаётся по трубам потолочного паропере- гревателя 9 ( ) в

пароохладитель, откуда он уходит в I ступень

пароперегревателя, проходя по трубам которого ( ) частично перегревается.

Из I ступени пар перебрасывается во II,III

ступени пароперегревателя скомпонованных одним пакетом. В трубах II,III ступеней ( ) пар

перегревается до 540![]() и

уходит к потребителю воздух поступает в I ступень

трубчатого воздухоподогревателя, омывая трубы которого ( ) нагревается

дымовыми газами. Пройдя 2 хода I ступени, воздух по

перепускным коробам направляется во II ступень, где завершает свой

нагрев до 360

и

уходит к потребителю воздух поступает в I ступень

трубчатого воздухоподогревателя, омывая трубы которого ( ) нагревается

дымовыми газами. Пройдя 2 хода I ступени, воздух по

перепускным коробам направляется во II ступень, где завершает свой

нагрев до 360![]() , и подаётся в

топку. Топливо подаётся в топку, имеющую ширину 9,595 м, и глубину 7,6 м, через 8

угловых поворотных горелок, расположенных в 2 яруса. Сгорая в топочной камере,

топливо образует дымовые газы и твёрдый шлак. Шлакоудаление производится через

шлакоудалительный бункер, расположенный в нижней части топки. Дымовые газы

проходят фестон, образованный трубами заднего экрана (фестон имеет 4 ряда

гладких труб, имеющих шаги 380 и 330 мм, причём экранные трубы имеют шаг 95

мм), разворачиваются на

, и подаётся в

топку. Топливо подаётся в топку, имеющую ширину 9,595 м, и глубину 7,6 м, через 8

угловых поворотных горелок, расположенных в 2 яруса. Сгорая в топочной камере,

топливо образует дымовые газы и твёрдый шлак. Шлакоудаление производится через

шлакоудалительный бункер, расположенный в нижней части топки. Дымовые газы

проходят фестон, образованный трубами заднего экрана (фестон имеет 4 ряда

гладких труб, имеющих шаги 380 и 330 мм, причём экранные трубы имеют шаг 95

мм), разворачиваются на ![]() и

попадают в конвективную шахту, где поочерёдно проходят вторые ступени

экономайзера и воздухоподогревателя, а затем первые ступени тех же устройств.

Дымовые газы омывают трубы экономайзеров, имеющих шахматную компоновку с шагами

94 и 40 мм, а так же проходят внутри воздухоподогревателей. Отдав значительную

часть своей энергии (теплоты) и охладившись примерно до 140…150

и

попадают в конвективную шахту, где поочерёдно проходят вторые ступени

экономайзера и воздухоподогревателя, а затем первые ступени тех же устройств.

Дымовые газы омывают трубы экономайзеров, имеющих шахматную компоновку с шагами

94 и 40 мм, а так же проходят внутри воздухоподогревателей. Отдав значительную

часть своей энергии (теплоты) и охладившись примерно до 140…150 ![]() уходят через

дымовую трубу в атмосферу.

уходят через

дымовую трубу в атмосферу.

2. Описание системы пылеприготовления.

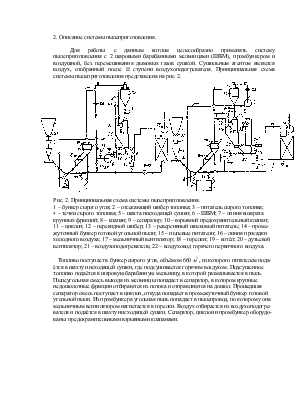

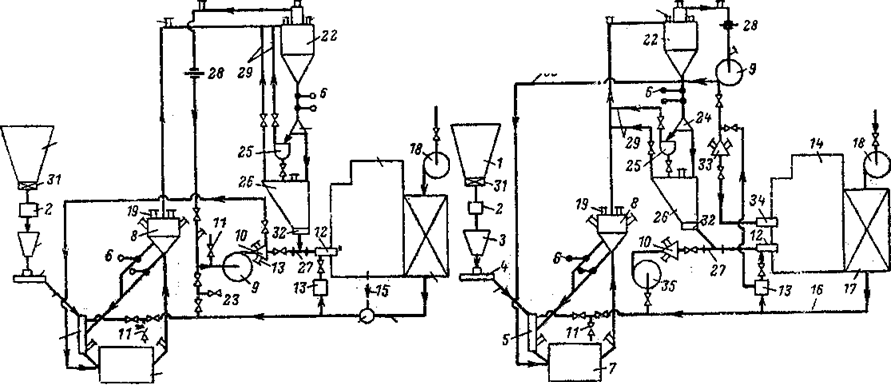

Для работы с данным котлом целесообразно применять систему пылеприготовления с 2 шаровыми барабанными мельницами (ШБМ), промбункером и воздушной, без перемешивания дымовых газов сушкой. Сушильным агентом является воздух, отобранный после II ступени воздухоподогревателя. Принципиальная схема системы пылеприготовления представлена на рис. 2.

Рис. 2. Принципиальная схема системы пылеприготовления.

1 – бункер сырого угля; 2 – отсекающий шибер топлива; 3 – питатель сырого топлива;

4 – течки сырого топлива; 5 – шахта нисходящей сушки; 6 – ШБМ; 7 – линия возврата крупных фракций; 8 – клапан; 9 – сепаратор; 10 – взрывной предохранительный клапан; 11 – циклон; 12 – перекидной шибер; 13 – реверсивный шнековый питатель; 14 – промежуточный бункер готовой угольной пыли; 15 – пылевые питатели; 16 – линия присадки холодного воздуха; 17 – мельничный вентилятор; 18 – горелки; 19 – котёл; 20 – дутьевой вентилятор; 21 – воздухоподогреватель; 22 – воздуховод горячего первичного воздуха.

Топливо поступает в бункер сырого угля, объёмом 660![]() , из которого

питателем пода- ётся в шахту нисходящей сушки, где подсушивается горячим

воздухом. Подсушенное топливо подаётся в шаровую барабанную мельницу, в которой

размалывается в пыль.

, из которого

питателем пода- ётся в шахту нисходящей сушки, где подсушивается горячим

воздухом. Подсушенное топливо подаётся в шаровую барабанную мельницу, в которой

размалывается в пыль.

Пылеугольная смесь выходя из мельницы попадает в сепаратор, в котором крупные недошолотные фракции отбираются из потока и отправляются на дошол. Прошедшая сепаратор смесь поступает в циклон, откуда попадает в промежуточный бункер готовой угольной пыли. Из промбункера угольная пыль попадает в пылепровод, по которому она мельничным вентилятором нагнетается в горелки. Воздух отбирается из воздухоподогревателя и подаётся в шахту нисходящей сушки. Сепаратор, циклон и промбункер оборудо- ваны предохранительными взрывными клапанами.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.