3) Баббит – основа олово с добавкой сурьмы, меди, свинца. Применяют при производстве вкладышей (подшипников скольжения) ответственных и мощных машин (авиационные двигатели, прокатные станы).

Неметаллические материалы:

1) Пластмассы – изготовляют из синтетических или природных смол, с добавлением наполнителей (текстолиты - пластмассы, в качестве наполнителей х/б ткань, стеклопласт, фторопласт и др.).

2) Резина – гасит колебания. Применяют при изготовлении втулок, ремней или уплотнений. Твердая резина – эбонит, применяется в электрической промышленности.

3) Кожа – благодаря высокой прочности применяется для изготовления ремней и прокладок.

4) Графит – обладает высокой теплостойкостью, электро и теплопроводностью. Применяется для изготовления электродов и огнеупорных деталей. В машиностроении – смазочный материал.

Основные

механические характеристики материалов : ![]() - предел прочности;

- предел прочности; ![]() - предел текучести; HB- предел твердости по Бринеллю.

- предел текучести; HB- предел твердости по Бринеллю.

Основные критерии работоспособности

Прочность, жесткость, устойчивость, износостойкость, теплостойкость.

1)

Прочность –

важнейший критерий работоспособности. Если деталь недостаточно прочна, то она

может разрушиться. Оценка прочности выполняется в сравнении фактических

напряжений с допускаемыми ![]() и

и

![]() . С использованием

уравнений прочности определяются размеры детали.

. С использованием

уравнений прочности определяются размеры детали.

2) Жесткость – способность деталей сохранять форму под действием приложенных нагрузок. Различают объемную и контактную жесткость. Объемная по формулам сопромата, контактная – по формулам контактной теории прочности.

3)

Износостойкость –

характеризует способность деталей сопротивляться износу: ![]() - удельное давление.

- удельное давление.

4) Виброустойчивость – является критерием для длинных и тонких стержней, работающих на сжатие, а так же тонких пластин. Расчет устойчивости ведут по формулам сопромата.

5)

Теплостойкость – критерий

для деталей, работающих при повышенных температурах. Расчеты сопряжены с

составлением уравнения теплового баланса. ![]()

Основные уравнения прочности

Если деталь нагружена растягивающей силой, то

напряжение в сечении этой детали определяют:  ;

;

Если деталь нагружена сжимающей силой, то  ;

;

Если на деталь действует срезающая сила, то  ;

;

Если деталь нагружена изгибающим моментом, то ![]() ,

,  ;

;

Если деталь работает на кручение, то ![]() ,

,  ;

;

Классификация нагрузок. Допускаемые напряжения

и способы их определения

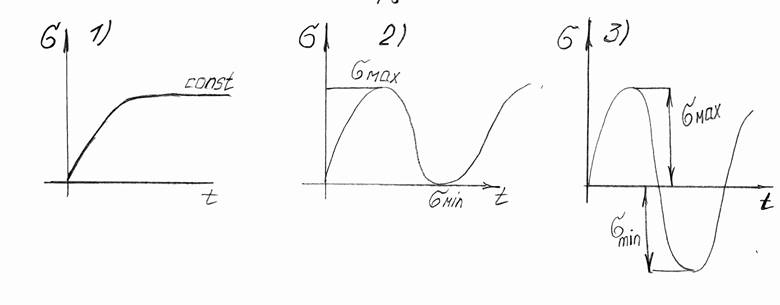

Нагрузки бывают распределенные и сосредоточенные. По своему характеру подразделяются на статические и динамические (статически повторяющиеся - ударные). В зависимости от характера действующей нагрузки и движения детали напряжение в этой или иной точки детали может быть статическим или переменным по времени. Детали подверженные постоянным напряжениям в чистом виде в машинах почти не встречаются (давление газа или жидкости), часть креплений болтов и пружин. В большинстве случаев имеем дело с переменным значением по времени. Переменные - нагрузка изменяется от 0, поднимается до максимума и падает до 0. Цикл повторяется. Напряжение меняется по пульсирующему циклу (зубчатые колеса, работающие одной стороной). Переменные- нагрузка меняется по направлению- возникает напряжение переменного симметричного цикла. Симметричный цикл - наиболее опасный вид нагружения.

Допускаемые напряжения могут определятся по таблицам либо по расчетам.

1) Табличный метод. В табл. приводятся допускаемые напряжения.

2) Дифференциальный способ предусматривает определение по

формулам: ![]() , где

, где ![]() - требуемый

коэффициент запаса прочности; а)

- требуемый

коэффициент запаса прочности; а) ![]() - для хрупких

материалов;

- для хрупких

материалов;

б) ![]() - для пластичных

материалов в) Если напряжение

меняется по третьему закону (симметричный цикл):

- для пластичных

материалов в) Если напряжение

меняется по третьему закону (симметричный цикл):

![]() ,

, ![]() ,

, ![]() , где

, где ![]() (1…1,6)

- коэффициент запаса прочности, учитывающий точность определения нагрузок

действующих на деталь;

(1…1,6)

- коэффициент запаса прочности, учитывающий точность определения нагрузок

действующих на деталь; ![]() (отливка:1,2…1,5;

ковка:1,5…1,7) - коэффициент, учитывающий однородность материала, из которого

будет изготовлена деталь;

(отливка:1,2…1,5;

ковка:1,5…1,7) - коэффициент, учитывающий однородность материала, из которого

будет изготовлена деталь; ![]() (1,1…1,5)

- коэффициент, учитывающий ответственность деталей.

(1,1…1,5)

- коэффициент, учитывающий ответственность деталей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.