Федеральное агентство по образованию

Архангельский государственный технический университет

Кафедра прикладной механики и основ конструирования

Курсовой проект

По дисциплине: «Детали машин и основы конструирования»

На тему: «Расчёт привода ленточного конвейера»

Пояснительная записка

11.06.07.01 – 00.00.00 ПЗ

студент: ФПР3 – 1

руководитель проекта: __________

оценка проекта:__________

члены комиссии: ___________

___________

Архангельск

2005

1. Реферат.

Задачей данного курсового проекта является изучение конструкций, основ расчёта и конструирования деталей и сборочных единиц общего назначения.

Выполненный курсовой проект состоит из двух частей: расчётной и графической. В первой части приведены следующие разделы:

– энергетический расчёт привода;

– кинематический расчёт привода;

– расчёт цепной передачи;

– расчёт зубчатой передачи;

– расчёт валов на прочность;

– подбор муфт;

– подбор подшипников качения;

– подбор шпоночных соединений;

Графическая часть проекта составляют четыре листа чертежей, из которых один лист формата А1 (общий вид привода) и три листа формата А3 – рабочие чертежи трёх деталей (звёздочка, зубчатое колесо, вал).

2. Исходные данные.

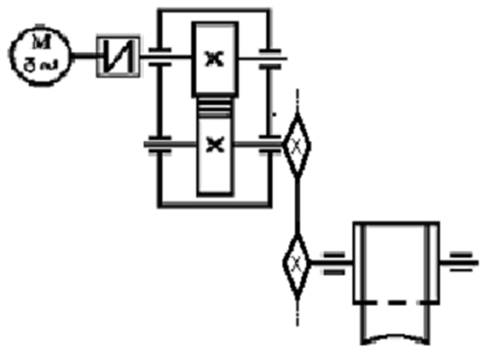

Рис.1. Кинематическая схема привода: 1 - электродвигатель;

2 – соединительная муфта упругого типа; 3 - редуктор цилиндрический; 4 – передача цепная открытая; 5 – ведущий (приводной) барабан ленточного конвейера.

Исходные данные: окружное усилие на барабан Ft=0,8 кН, окружная скорость барабана υ=1,2 м/с, диаметр барабана Dб=160 мм, срок службы конвейера 2000ч.

3.Энергетический расчёт.

3.1. Определяем мощность на рабочем валу конвейера:

Р3=Ft* υ, где Ft - окружное усилие на барабан, кН;

υ - окружная скорость барабана, м/с;

Р3=0,8*1,2=0,96кВт;

3.2. Определяем общий КПД привода:

ηобщ= (ηп.к.)2* ηзакр.* ηцепи., где ηп.к. – КПД подшипников качения 0,99;

ηзакр. – КПД закрытой передачи 0,97;

ηцепи. – КПД цепной передачи 0,92;

ηобщ=0,992*0,97*0,92=0,87;

3.3. Определяем мощность на валу электродвигателя:

Р1= Р3/ ηобщ=0,96/0,87=1,1кВт;

3.4. По расчётной мощности, используя прил.1[1], выбираем асинхронный двигатель серии 4А, в закрытом исполнении, обдуваемый. При n=1500мин –1.

Тип двигателя: 4А80А4У3;

Мощность: Р=1,1кВт;

Частота вращения: n=1420 мин – 1;

М пуск. /Мном=2,0; М макс/Мном=2,2;

Ось вращения: 80мм;

Число полюсов: 4;

У3 – климатическое исполнение.

Таблица 1. Основные размеры, мм.

|

l1 |

l10 |

l30 |

l31 |

d1 |

d10 |

d30 |

b1 |

b10 |

h |

h1 |

h5 |

h10 |

h31 |

|

50 |

100 |

300 |

50 |

22 |

10 |

186 |

6 |

125 |

80 |

6 |

24,5 |

10 |

218 |

4. Кинематический расчёт привода.

4.1. Определяем частоту вращения рабочего вала:

n3=60*υ/(π*Dб), где Dб – диаметр барабана;

n3=60*1,2/(3,14*0,16)=143,3 об/мин;

4.2. Определяем общее передаточное число.

Uобщ = n1/n3 =1420/143.3=9.9;

4.3. Производим разбивку общего передаточного числа по ступеням отдельных передач ( Табл.3. и табл.2.[1] ).

Передаточное число редуктора определяем по таблице 3 и принимаем Uред=4 (ГОСТ 2185 – 66);

Тогда Uцепи. = Uобщ/Uред.=9,9/4=2,48;

4.4. Определяем частоту вращения последовательно на каждом валу:

n1=1420 об/мин ;

n2= n1/Uред.=1420/4=355 об/мин ;

n3= n2/ Uцепи.=355/2,48=143,1 об/мин;

4.5. Определяем угловые скорости на волах:

ω1 = π* n1/30=3,14*1420/30=148,6 рад/с;

ω2 = π* n2/30=3,14*355/30=37,2 рад/с;

ω3 = π* n3/30=3,14*143,1/30=14,9рад/с;

4.6. Определяем расчётные мощности на валах:

Р1=1,1кВт;

Р2=Р1*(ηп.к)2 *ηзакр.=1,1*(0,99)2*0,97=1,045кВт;

Р3=Р2*ηцепи.= Р2* ηцепи=1,045*0,92=0,96кВт;

4.7. Крутящий момент на валах;

Т=Р/ω, Т1=Р1/ω1=1,1*103/148,6=7,4 кН*м;

Т2=Р2/ω2=1,045*103/37,2=28,1 кН*м;

Т3=Р3/ω3=0,96*103/14,9=64,4 кН*м.

5. Выбор редуктора.

5.1. Выбираем редуктор по передаточному числу и крутящему моменту.

Т2=28,1 Н*м;

Uред=4;

Цилиндрический одноступенчатый редуктор с межосевым расстоянием 100 мм, номинальным передаточным числом 4, вариантом сборки 12, климатическое исполнение У (умеренное) и категории размещения 2.

Редуктор ЦУ-100-4-12У2 ГОСТ 21426 – 75.

Таблица 2: Габаритные и присоединительные размеры редукторов, мм

|

L Не более |

L1 Не более |

l |

l1 |

l2 |

l3 |

H, Не более |

H1 |

h, не более |

А |

А1 |

В, не более |

В1 |

d |

d1 |

d2 |

|

315 |

265 |

132 |

85 |

136 |

155 |

224 |

112 |

22 |

224 |

95 |

140 |

132 |

25 |

35 |

15 |

6. Расчёт цепной передачи.

n1=355 об/мин; Р1=1,045 кВт;

n2=143,1 об/мин; Р2=0,96 кВт;

ω1=37,2 с -1; Т1=28,1 Н*м;

ω2=14,9 с -1; Т2=64,4 Н*м;

i =Uцепи=2,48, где i – передаточное отношение;

6.1 . Определим коэффициент эксплуатации;

Кэ= Кд* Кн* Кс* Кп , где Кд – коэффициент, учитывающий характер нагрузки: при спокойной нагрузке Кд = 1,0;

Кн – коэффициент, учитывающий угол наклона передачи: при угле наклона γ ≤ 60º Кн=1,0;

Кс – коэффициент, учитывающий способ смазывания цепи: при периодической Кс=1,5;

Кп – коэффициент, учитывающий периодичность работы передачи: при работе в одну смену Кп=1,5.

Кэ=1,0+1,0+1,5+1,0=1,5;

6.2. Определим число зубьев малой звёздочки;

z1 = 29 – 2*i= 29 – 2*2.48=24.04;

округлим до ближайшего целого нечётного числа:

z1 = 25;

6.3. Определим шаг цепи;

t = 2,8*3√(Т1*103*Кэ)/(z1*[р]*m ), где Т1 – вращающий момент на валу меньшей звёздочки, H*м;

[р] – допускаемое давление в шарнирах цепи, МПа;

m – коэффициент, учитывающий число рядов цепи: при однорядной цепи m=1;

По табл. 3.8[2] предварительно принимаем [р]=25,7 для предполагаемого шага цепи t (t=19,05 или t=25,4);

t=2,8*3√(28,1*103*1,5)/(25*25,7*1)=11,29мм;

По табл. 3.1[2] принимаем t=12,7мм;

Цепь ПР-1,7-18,2-1 (ГОСТ 13568-97);

6.4. Из табл.3.4[2] выписываем значения площади проекции опорной поверхности

шарнира для цепи ПР-1,7-18,2-1:

S=39;

Из табл.3.1[2] – значения разгружающей нагрузки и массы 1м цепи:

Fp=18,2; q=0,65кг;

6.5. Определяем скорость цепи.

υ=z1*t*n1/(60*1000)=25*12,7*355/60000=1,88 м/с;

6.6. Натяжение ведущей ветви цепи.

F1= Ft+Fυ+Ff , где Ft – окружная сила;

Ft =Р1*103/υ=1,045*103/1,88=555,85 Н;

Fυ – центробежная сила;

Fυ =q*υ2 =0,65*1,882=2,3 Н;

Ff =9,81*Kf*q*a,

Кf – коэффициент провисания, учитывающий расположение цепи:

при горизонтальном расположении (γ=0) Кf=6;

а – межосевое расстояние, мм; предварительно определяется по выражению:

а = (30…50)*t=30*12,7=381мм=0,381м;

Ff =9,81*6*0,65*0,381=14,58Н;

F1=555,85+2,3+14,58=572,73Н;

6.7 . Расчётное давление в шарнирах цепи.

p=F1* Kэ/S=572,73*1,5/39=22МПа;

Для шага цепи t=12,7мм и частоты вращения меньшей звёздочки n1=355об/мин допускаемое давление в шарнире цепи по таблице 3.8[2] [p]=28,1МПа;

p<[p] – условие износостойкости выполнено верно;

6.8. Расчётный коэффициент запаса прочности цепи.

n=Fp/F1=18,2/0,57273=31,78;

Для шага цепи t=12,7мм и частоты вращения меньшей звёздочки

n1=355об/мин требуемый коэффициент запаса прочности по таблице 3.9[2]

[n]=8,5;

n>[n] – условие прочности цепи выполнено верно;

6.9. Расчётная нагрузка на валы.

Fв = Kв* Ft+2* Ff, где Kв – коэффициент нагрузки вала;

по таблице 3.10[2] Kв=1,15;

6.10. Число зубьев ведомой звёздочки.

z2= z1*i=25*2,48=62;

6.11. Число зубьев цепи;

zзв=2*а/t+( z1+ z2)/2+(( z2 – z1)/(2*π))2*t/а =

= 2*381/12,7+(25+62)/2+((62 – 25)/(2*3,14))2*12,7/381=104,66;

принимаем ближайшее целое чётное число зубьев Zзв=104;

6.12. Фактическое межосевое расстояние.

аф =0,25*t*[zзв –(z1+ z2)/2+√( zзв – (z1+ z2)/2)2 – 2*((z2 – z1)*π)2]=

=0,25*12,7*[104–(25+62)/2+√( 104–(25+62)/2)2 – 2*((62–25)*3,14)2=

=377мм=0,377м;

6.13. Частота ударов цепи при набегании её на зубья звёздочек и сбегании с них;

ν = z1*n1/(15*zзв)=25*355/(15*104)=5,69 с – 1;

по таблице 3.11[2] допустимое значение [ν] = 60с – 1;

ν <[ν] – условие долговечности выполнено верно.

7. Конструирование звёздочек.

7.1. Обод.

7.1.1. Диаметр делительной окружности ведущей и ведомой звёздочки соответственно:

dд =t/sin(180/z);

dд1 = t/sin(180/z1) = 12,7/ sin(180/25) =101,33 мм;

dд2 = t/sin(180/z2) = 12,7/ sin(180/62) =250,74 мм;

7.1.2. Диаметр окружности выступов ведущей и ведомой звёздочки соответственно:

Dе = t*(К+ctg(180/z)), где К – коэффициент высоты зуба (по таблице 3.14 [2] К=0,480)

Dе1= t*(К+ctg(180/z1)) = 12,7*(0,480+ctg(180/25)) = 106,63 мм;

Dе2 = t*(К+ctg(180/z2)) = 12,7*(0,480+ctg(180/62)) = 256,52 мм;

7.1.3. Диаметр окружности впадин ведущей и ведомой звёздочки соответственно:

Di = dд – 2*r, где r – радиус впадины;

d1=Dц=8,51;

r = 0,5025*d1 + 0,05 = 0,5025*8,51 + 0,05 =4,33 мм;

Di1 = dд1 – 2*r = 101,33 – 2*4,33=92,67 мм;

Di2 = dд2 – 2*r = 250,74 – 2*4,33 = 242,08 мм;

7.1.4. Радиус закругления зуба:

r3=1,7*Dц=1,7*8,51=14,47мм;

7.1.5. Расстояние от вершины зуба до линии центров дуг закругления:

h3=0,8* Dц=0,8*8,51=6,81мм;

7.2. Диск звёздочек.

7.2.1. Толщина диска звёздочки:

С = b1 +2*r4, где r4 – радиус закругления (при шаге t≤35мм r4 =1,6мм),

b1 – ширина зуба однорядной звёздочки;

b1 =0,93* b3 – 0,15=0,93*5,40 – 0,15=4,87мм;

b3 =5,40;

С = b1 +2*r4 =4,87+2*1,6=8,07мм;

7.2.2. Диаметр обода звёздочек:

Dc=t*ctg(180°/z)-1,3*h, где t – шаг цепи;

h – ширина пластины цепи (наибольшая), мм (по таблице 3.1 [2])$

h =11,8мм;

Dc1=t*ctg(180°/z1)-1,3*h=12,7*ctg(180°/25)-1,3*11,8=85,19 мм;

Dc2=t*ctg(180°/z2)-1,3*h=12,7*ctg(180°/62)-1,3*11,8=235,08 мм;

7.3. Ступица.

7.3.1. Длина ступицы:

lст =(1,2…1,5)*d, где

[τкр] – допускаемое напряжение кручения, принимаем [τкр] =15МПа;

Принимаем d1=22 мм ; d2=28 мм;

lст =(1,2…1,5)*d1=1,5*22=33 мм;

lст =(1,2…1,5)*d2=1,5*28=42 мм;

7.3.2. Диаметр ступицы звёздочек;

dст1=1,5*d1+10мм = 1,5*22+10 = 43 мм;

dст2=1,5*d2+10мм = 1,5*28+10 = 52 мм;

7.3.2. Диаметр центровой окружности;

dц=0,5*(Di+dст);

dц2=0,5*(Di2+dст) = 0,5*(242,08+52)=147,04мм;

8. Расчёт зубчатой закрытой цилиндрической передачи.

P1=1,1 кВт;

P2=1,045 кВт;

T1=7,4 Н*м;

T2=28,1 Н*м;

ω1=148,6рад/с;

n1=1420 мин – 1;

Uред =4;

8.1. Выбор материала, термообработки и твёрдости.

Шестерня: сталь 45 (ГОСТ 1050 – 88);

Сталь нормализованной обработки, твёрдость заготовки НВ 200,

Предел прочности σв = 600 МПа, предел текучести σт = 320 МПа, предел

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.