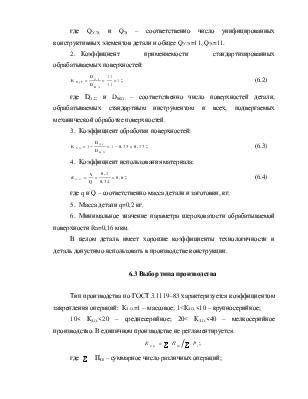

Количественную оценку технологичности выполняем в соответствии с ГОСТ 14.202-83.

1. Коэффициент унификации конструктивных элементов:

![]() ; (6.1)

; (6.1)

где QУ.Э. и QЭ. – соответственно число унифицированных конструктивных элементов детали и общее QУ.Э.=11, QЭ.=11.

2. Коэффициент применяемости стандартизированных обрабатываемых поверхностей:

![]() ; (6.2)

; (6.2)

где DО.С. и DМ.О. – соответственно число поверхностей детали, обрабатываемых стандартным инструментом и всех, подвергаемых механической обработке поверхностей.

3. Коэффициент обработки поверхностей:

![]() ; (6.3)

; (6.3)

4. Коэффициент использования материала:

![]() ; (6.4)

; (6.4)

где q и Q – соответственно масса детали и заготовки, кг.

5. Масса детали q=0,2 кг.

6. Минимальное значение параметра шероховатости обрабатываемой поверхности Ra=0,16 мкм.

В целом деталь имеет хорошие коэффициенты технологичности и деталь допустимо использовать в производстве конструкции.

6.3 Выбор типа производства

Тип производства по ГОСТ 3.1119–83 характеризуется коэффициентом закрепления операций: КЗ.О.=1 – массовое; 1<КЗ.О.<10 – крупносерийное;

10< КЗ.О.<20 – среднесерийное; 20< КЗ.О.<40 – мелкосерийное производство. В единичном производстве не регламентируется.

![]() ;

;

где ![]() ПOi – суммарное

число различных операций;

ПOi – суммарное

число различных операций;

![]() Pi – явочное число

рабочих участка, выполняющих различные операции.

Pi – явочное число

рабочих участка, выполняющих различные операции.

![]() ;

;

где ![]() н–планируемый

нормативный коэффициент загрузки станка;

н–планируемый

нормативный коэффициент загрузки станка;

![]() з – коэффициент

загрузки станка проектируемой операции.

з – коэффициент

загрузки станка проектируемой операции.

Примем ![]() н – 0.8;

н – 0.8;

;

;

где Тшт.к – штучно-калькуляционное время, мин.;

NМ – месячная программа выпуска заданной детали, шт;

FМ – месячный фонд времени работы оборудования, час;

КВ – коэффициент выполнения норм равный 1.3

![]() шт.; где NГ – годовая программа выпуска заданной детали, Nг=3000 шт.;

шт.; где NГ – годовая программа выпуска заданной детали, Nг=3000 шт.;

![]() ч.;

ч.;

где Fг – годовой фонд времени работы оборудования, FГ=4055 час.

![]() ,

,

Необходимое число рабочих для обслуживания одного станка:

![]() ;

;

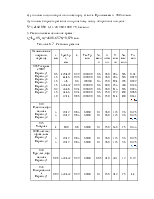

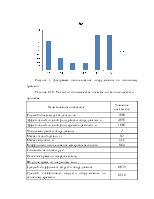

Остальные результаты расчёта сводим в таблицу 6.3.

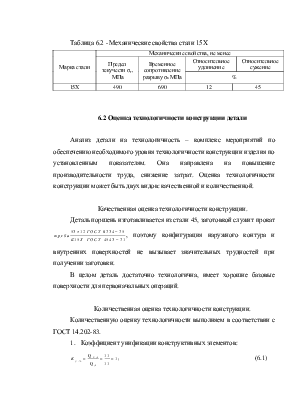

Таблица 6.3 - Расчет типа производства

|

Операция |

|

|

|

|

005 Токарная с ЧПУ |

2,739 |

30,08 |

0,77 |

|

010 Плоскошлифовальная |

0,862 |

97,68 |

0,77 |

|

015Токарно-винторезная |

0,742 |

113,5 |

0,77 |

|

025 Плоскошлифовальная |

1,082 |

77,82 |

0,77 |

|

030 Круглошлифовальная |

5,092 |

16,54 |

0,77 |

|

035 Полировальная |

5,042 |

16,70 |

0,77 |

|

Сумма |

15,559 |

352,3 |

4,62 |

![]() ПOi=30,08+97,68+113,5+77,82+16,54+16,7+=

ПOi=30,08+97,68+113,5+77,82+16,54+16,7+=

=352,32.

Коэффициент закрепления операций:

; (6.10)

; (6.10)

40<57,2

Формы организации технологических процессов в соответствии с ГОСТ 14.312 – 83 зависят от установленного порядка выполнения операций, расположения оборудования, количества изделий и направления их движения при изготовлении.

Существуют две формы организации технологических процессов: групповая и поточная.

При групповой форме организации запуск изделий в производство осуществляется партиями с определенной периодичностью.

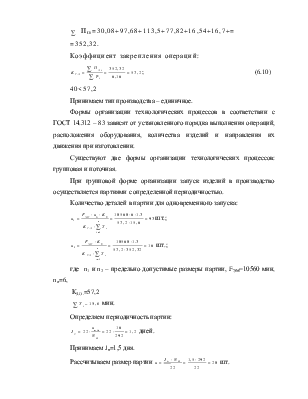

Количество деталей в партии для одновременного запуска:

шт.;

шт.;

шт.; где n1 и n2 – предельно допустимые размеры партии, FЭМ=10560 мин, no=6,

шт.; где n1 и n2 – предельно допустимые размеры партии, FЭМ=10560 мин, no=6,

КЗ.О.=57,2

![]() мин.

мин.

Определяем периодичность партии:

![]() дней.

дней.

Принимаем Jн=1,5 дня.

Рассчитываем размер партии ![]() шт.

шт.

Проверяем условие ![]()

![]()

Условие выполняется, значит, партия определена верно.

6.4 Выбор заготовки

На выбор метода получения заготовки оказывают влияние: материал детали, ее назначение и технические требования на изготовление, объем и серийность выпуска, форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяется на основании всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготовления детали при минимальной себестоимости последней, считается оптимальным.

Наша деталь получается из проката трубы ГОСТ 8734-75.

Метод получения заготовки принимаем аналогичным существующему заводскому на данном производстве.

Сопоставим два варианта получения заготовок:

1) Стоимость заготовок (руб.) из проката круга

![]()

где Sм – затраты на материал заготовки

SCо.з. – технологическая себестоимость заготовительных операций

Sм=Q×S-(Q-q)(Sотх/1000)

Q– масса заготовки (прокат 56 X Æ53):

Q=7,8×(532×3,14/4)×56×10-6=0,96 кг;

S– стоимость 1 кг материала заготовки:

S=0,18 руб;

q– масса готовой детали; q = 0,2 кг;

Sотх – стоимость 1 т отходов; Sотх=26 руб.

Sм=0,96×0,18-(0,96-0,2)×(26/1000)=0,19 руб

Технологическая себестоимость заготовительных операций:

![]() [2, c.64]

[2, c.64]

Cп.з. – приведенные затраты на заготовительные операции. Для токарного автомата Cп.з = 230 коп/ч [2, c.64]

Tшт – штучное время выполнения заготовительной операции. Tшт = 0,9 мин.

![]()

Стоимость заготовок: ![]()

2) Стоимость заготовок (руб.) из проката трубы

Q– масса заготовки (труба Æ53´12-56):

Q=7,8×((532-422)×3,14/4)×56×10-6=0,36 кг;

Sм=0,36×0,18-(0,36-0,2)×(26/1000)=0,06 руб

![]()

Стоимость заготовок: ![]()

Таким образом, предпочтение следует отдать заготовке из трубы.

6.5 Анализ существующего технологического процесса

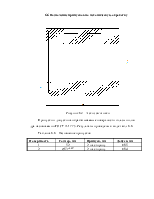

Для оценки базового варианта технологического процесса необходимо подвергнуть его подробному разбору, результаты которого будут предпосылкой для разработки нового варианта технологии. Предметом анализа является технологический процесс изготовления золотника распределителя.

Технологический процесс содержит 6 операций механической обработки.

Операция 005. Токарная с ЧПУ

Операция выполняется на токарно-винторезном станке 16К20.

Переход 1: Заготовка базируется в цилиндрической оправке. Точится поверхность выдерживая размеры; Переход 2: Растачиваются 2 канавки, выдерживая размеры; Переход 3: Подрезается торец, выдерживая размер 53; Переход 4: Снимаются наружные фаски; Переход 5: Заготовка базируется в 3-х кулачковом патроне , точится отверстие выдерживая необходимые параметры; Переход 6: Снимаются внутренние фаски и проточки.

0перация 010. Плоскошлифовальная

Операция выполняется на Плоскошлифовальном станке 3Д711.

1-ый переход: Установить на магнитной плите. Шлифовать выдерживая технические условия чертежа.

0перация 015. Токарная

Операция выполняется на токарно-винторезном станке 16Д25. Требуется расточить канавки выдержав технические условия чертежа.

0перация 025. Плоскошлифовальная

Операция выполняется на станке 3Д711. Переход 1: Установить на магнитной плите. Шлифовать поверхность выдержав технические условия чертежа

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.