Принимаем по ГОСТ-16516-70 диаметр подводящего канала клапана первого каскада d=8мм.

Ход клапана первого каскада определим по формуле:

Это значение удовлетворяет условию: y≤d/4.

Учитывая диаметр седла, подбираем шарик dш=6мм.

Диаметр сливного канала клапана первого каскада выбирается таким, чтобы его сопротивление не превышало потери давления величиной:

Δp/6=3.2*106/6=0.53*106 Па.

Зададимся диаметром сливного канала dсл и длиной L, по известным аналогам и прототипам. Принимаем dсл=16мм, L=0.2 м, высоту микронеровностей Δ=8*10-5 м.

В сливной магистрали имеются следующие местные сопротивления:

на входе в сливной канал ξ1=0,7;

на повороте на 90˚ ξ2=2;

на выходе из сливного канала ξ3=0,5;

Определяем коэффициент Дарси λ:

λ=0,11*

Определяем длину, соответствующую местным сопротивлениям:

∑ Li=∑ξi*dсл/λ=(0,7+2+0,5)*16 *10-3/0.29=0.138м.

Эквивалентная длина:

Lэкв=L+∑ Li=0.2+0.138=1.62 м

Потери по длине:

![]() =

=![]() Па

Па

Рассчитаем пружину клапана первого каскада.

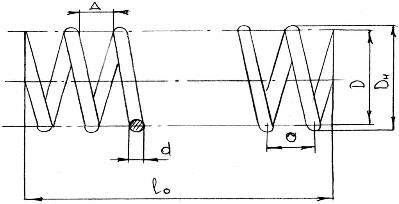

Рис. Пружина

Сила пружины при предварительной деформации (усилие при настройке клапана на максимальное давление):

Fo=![]() =

=![]() Н.

Н.

Максимальная сила сжатия пружины:

Fмах=(![]() =

=![]() 345.4

Н.

345.4

Н.

Для того, чтобы запорный элемент пропустил жидкость, он должен подняться над седлом, сжав при этом дополнительно пружину усилием ∆F=Cпр*y.

Откуда находим жёсткость пружины:

Спр=∆F/y=(345.4-314)/0.001=31400 Н/м.

Предварительная деформация пружины:

X0=Fo/Cпр=314/31400=0.01 м.

Максимальная деформация пружины определяется выражением:

Xmax1=xo+x=0.01+0.001=0.011м.

Диаметр проволоки d определяется на основе формулы для стержня, подвергнутого кручению:

![]() , где

, где ![]() -напряжение кручения,

-напряжение кручения,

![]() -полярный момент сопротивления

сечения,

-полярный момент сопротивления

сечения,

D – средний диаметр пружины.

![]() =D\d=4…12- модуль (индекс) пружины.

=D\d=4…12- модуль (индекс) пружины.

![]() =(450…900)*106

Н/м – допустимое

напряжение кручения для пружины.

=(450…900)*106

Н/м – допустимое

напряжение кручения для пружины.

Кроме ![]() на

витки действует также напряжение среза, которым часто

пренебрегают в расчетах из-за его сравнительной малости. Кривизна витков пружины,

зависящая от угла их подъема, влияет на точность расчета напряжения

кручения, поэтому в приведенную выше формулу вводится коэффициент формы

(запаса) ψ, принимаемый ψ = 1,15...1,35.

на

витки действует также напряжение среза, которым часто

пренебрегают в расчетах из-за его сравнительной малости. Кривизна витков пружины,

зависящая от угла их подъема, влияет на точность расчета напряжения

кручения, поэтому в приведенную выше формулу вводится коэффициент формы

(запаса) ψ, принимаемый ψ = 1,15...1,35.

С учетом ψ можно записать

Полученную величину d округляют до значений ГОСТ 9389-75

Получаем d=2мм.

Средний диаметр пружины:

D=d*4=2*4=8мм=8*10-2м.

Число рабочих витков пружины:

![]() витка;

витка;

где G – модуль сдвига.

Принимаем Zр=10 витка.

Для образования надежной опоры необходимо добавить на каждом торце нерабочие (''мертвые'') витки. Общее число этих витков принимается равным Z1=1.5…3.

Тогда полное число витков пружины:

Z=Zр+Z1=10+2=12 витков.

Шаг ненагруженной пружины:

![]() .

.

Межвитковый зазор ![]() ненагруженной

пружины:

ненагруженной

пружины:

![]()

Полный ход пружины (до соприкосновения витков):

![]()

Длина ненагруженной пружины l0:

![]() =0.0004*10+0.002*(12-0.5)=0.027-

при зашлифованных концевых витках.

=0.0004*10+0.002*(12-0.5)=0.027-

при зашлифованных концевых витках.

Наружный диаметр пружины:

Dн=D+d=0.008+0.002=0.01м.

Внутренний диаметр пружины:

Dвн=D-d=0.008-0.002=0.006м.

Угол подъема винтовой линии:

![]()

Для клапана первого каскада принимаем винтовую цилиндрическую пружину

сжатия № 1класса, разряда 1 по ГОСТ 13766-68; материал – проволока класса 1 по

ГОСТ 9389-75; d=![]() D=

D=![]()

Аналогичным производим расчет пружины второго каскада

Fo=90Н.

Максимальная сила сжатия пружины:

Fмах=100 Н.

Спр=∆F/y=(100-90)/0.001=151515.15 Н/м.

X0=Fo/Cпр=90/151515.15=0.0006 м.

Максимальная деформация пружины определяется выражением:

Xmax1=xo+x=0.0006+0.001=0.0016м.

Полученную величину d округляют до значений ГОСТ 9389-75

Получаем d=1.2мм.

D=d*4=1.2*4=4.8мм.

![]() витка;

витка;

Принимаем Zр=2.5 витка.

Z=Zр+Z1=2.5+2=4.5 витков.

![]() .

.

![]()

![]()

![]() =0.0008*10+0.0012*(4.5-0.5)=0.0128-

при зашлифованных концевых витках.

=0.0008*10+0.0012*(4.5-0.5)=0.0128-

при зашлифованных концевых витках.

Dн=D+d=0.0048+0.0012=0.006м.

Dвн=D-d=0.0048-0.0012=0.0036м.

Угол подъема винтовой линии:

![]()

Для клапана

второго каскада принимаем винтовую цилиндрическую пружину сжатия № 1класса,

разряда 1 по ГОСТ 13766-68; материал – проволока класса 1 по ГОСТ 9389-75; d=![]() D=

D=![]()

В корпусе используются следующие материалы: корпус клапана – Сталь 40Х с термообработкой до HRC 40…45. Запирающие элементы – ШХ-15 с термообработкой до HRC 60…64 и последующей обработкой холодом. Седла клапанов- Сталь 40Х с термообработкой до HRC 40…45, Ra=0,4…0,1мкм, зазоры в пределах 8…20 мкм.

5.3 Расчет секции золотникового гидрораспределителя

Исходные данные для расчета гидрораспределителя:

Рабочее давление системы: РНом=25 МПа;

Усилие на штоке цилиндра: F=180000 H;

Скорость поршня (штока): Vn =0,015 м/с;

Подача жидкости : Qрг=5.3*10-4 м3/с;

Плотность рабочего тела, рж=900 кг/м3;

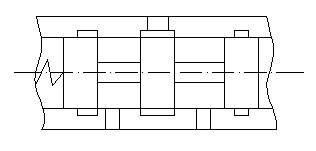

Рис Расчетная схема распределителя

Определим диаметр золотника:

Диаметр золотника d3 в нашем случае определяется, исходя из подачи рабочей жидкости Qрг.

Принимаем потери давления на распределителе ![]() =0.05

МПа;

=0.05

МПа;

dз= м;

м;

где ![]() -

коэффициент расхода,

-

коэффициент расхода, ![]() =0.5...0.7;

Принимаем

=0.5...0.7;

Принимаем ![]() =0.6;

=0.6;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.