5. Прочностной расчет деталей машин

Используя рекомендации назначаем следующие материалы для изготовления деталей гидромашины:

· материал пластин – сталь Р18;

· материал статора – сталь 20Х с цианированием;

· материал ротора – сталь 20Х с цианированием;

· материал распределительных дисков – латунь;

· материал подшипников скольжения – сплавы на основе бронзы;

· материал корпусных деталей – чугун.

5.1 Расчет пластины

Введем следующие допущения:

· пренебрегаем действием силы трения (трение пластины о статорное кольцо) и центробежной силой, вследствие их малости в сравнении с силой давления жидкости;

· пластина подвергается чистому изгибу;

· часть пластины находящаяся в пазу ротора не подвергается действию изгибающего момента.

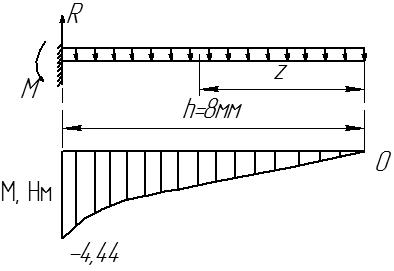

С учетом введенных допущений, можно составить расчетную схему, показанную на рисунке 11.

Рисунок 11 – Расчетная схема пластины

Сила действующая на пластину:

![]()

Представим силу в виде распределенной нагрузки:

![]()

Определим

реакцию ![]() :

:

![]()

Далее определим момент М:

![]()

Далее строим эпюру изгибающего момента (рисунок 12). Изгибающий момент определяем по следующим формулам:

![]()

![]()

Далее определяем толщину

пластины (![]() ), из следующего

условия [9, с.301]:

), из следующего

условия [9, с.301]:

![]()

где

![]() момент

сопротивления.

момент

сопротивления.

Преобразовав получаем:

для

легированной стали Р18 ![]() Тогда получаем:

Тогда получаем:

![]()

Принимаем

![]()

Использование стали Р18 оправдывается тем, что значительно уменьшается износ пластин.

Далее рассчитаем радиус закругления кромки пластины. Максимальное напряжение возникаемое в пятне контакта пластины со статором:

Отсюда получаем выражение для радиуса закругления пластины:

Принимаем ![]()

5.2 Расчет толщины статорного кольца

Вводя допущения, что жидкость оказывает равномерное давление на всю внутреннею поверхность статора, воспользуемся методикой расчета толстостенных оболочек. Воспользуемся формулой, которая выражает зависимость между внутренним и внешним радиусом статора [9, c.661, (20.26)]:

тогда наружный радиус равен:

![]() для стали 20Х;

для стали 20Х; ![]()

Принимаем![]()

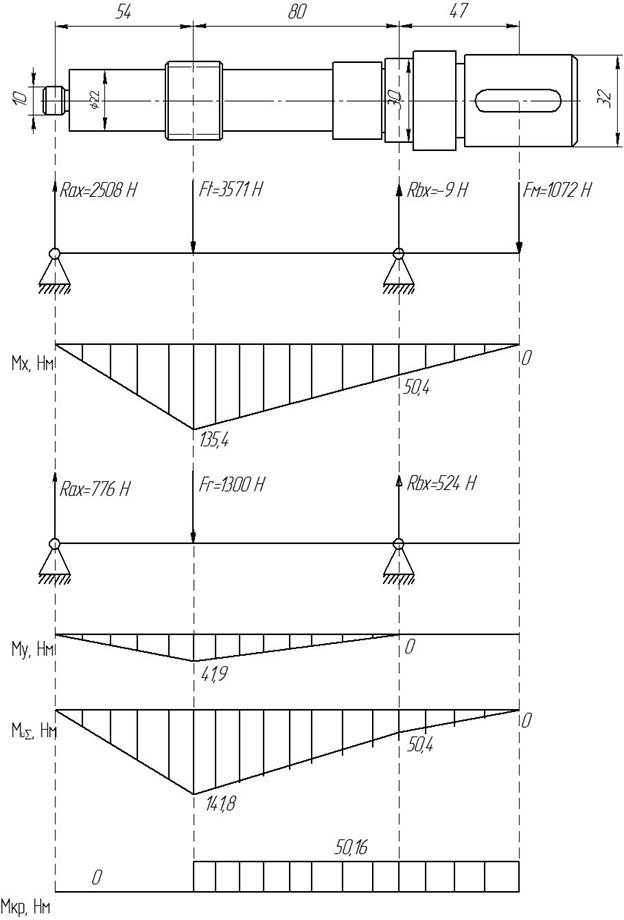

5.3 Расчет вала

Определим диаметр вала насоса:

Требуемый

диаметр выходного конца вала определим при расчёте на чистое кручение по

допустимым напряжениям: [![]() ]

=

]

= ![]()

Принимаем

[![]() ]=20∙106

Па

]=20∙106

Па

Момент на валу определяется по формуле:

![]() ,

, ![]() принимаем

равным 0,9.

принимаем

равным 0,9.

Тогда

![]()

Следовательно

![]()

Принимаем диаметр вала равным 30мм:

Считаем , что на вал насажена

шестерня, создающая реактивную силу Fr

и окружную Ft, принимаем

диаметр начальной окружности d =28 мм угол зацепления ![]() .

.

Вал передает момент Мкр= 50,16Нм

![]()

![]()

Неуравновешенная составляющая силы, передаваемой муфтой:

![]()

Опорные реакции в вертикальной плоскости:

![]() ;

; ![]() ;

;

![]()

![]() ;

; ![]() ;

; ![]()

Проверка:

![]() 776 – 1300 +524 = 0;

776 – 1300 +524 = 0;

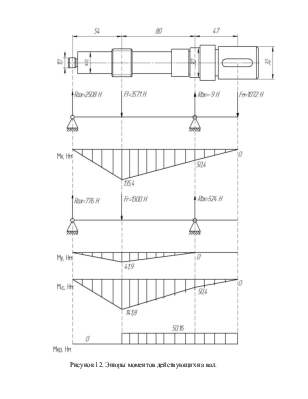

Строим эпюру изгибающих моментов в вертикальной плоскости (рисунок 12)

Опорные реакции в горизонтальной плоскости :

![]()

![]()

![]()

![]()

![]()

![]()

Проверка

![]() 2508 – 3571 –9+1072 = 0;

2508 – 3571 –9+1072 = 0;

Строим эпюру изгибающих моментов в горизонтальной плоскости (рисунок 12)

Находим

опасное сечение, вычислив суммарный изгибающий и момент крутящий. Опасным

сечением является сечение 2. ![]()

Из

условия на прочность ![]() . Определим

необходимый диаметр вала в опасном сечении

. Определим

необходимый диаметр вала в опасном сечении

; принимаем d

=25 мм

; принимаем d

=25 мм

Данный диаметр вала обеспечивает безотказную работу насоса , так как выдерживает необходимые нагрузки.

Рисунок 12. Эпюры моментов действующих на вал.

5.4 Выбор подшипников

Расчет проводим по радиальной нагрузке P

P=V∙FR;

V=1-при вращении внутреннего кольца по отношению n направления нагрузки.

![]()

![]()

L10=10-6∙60∙n∙Lk

L10-требуемая долговечность;

Lk-требуемый срок службы подшипника, принимаем Lk=40000 часов

L10=10-6∙60∙1500∙40000=3600

Расчет подшипников опоры А:

Pr=1∙223.8=223.8H

![]()

![]() -требуемая

динамическая грузоподъемность

-требуемая

динамическая грузоподъемность

Принимаем подшипник 301

Расчет подшипников опоры Б:

![]() =668.4

=668.4

![]()

Принимаем подшипник 304, обеспечивающий нормальную работу насоса .

Принятые подшипники, обеспечивают нормальную работу насоса свыше 40000 часов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.