Лекции по технологии глубокой переработки нефти в моторные топлива

, д. т. н. проф. каф. ТНГ

ТЕМА 7 Теоретические основы и технология гетеролитических процессов нефте-, газопереработки

-

Теоретические основы каталитического крекинга

-

Процессы деасфальтизации и деметализации (ТАДД) мазутов и гудронов – сырья КК

-

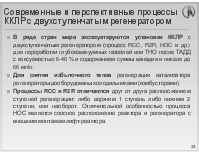

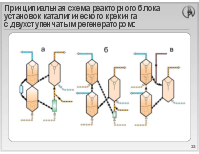

Современные и перспективные процессы ККЛР с двухступенчатым регенератором

-

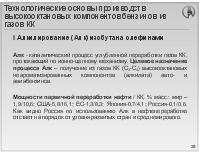

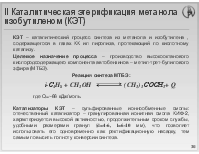

Технологические основы производств высокооктановых компонентов бензинов из газов КК

2

Теоретические основы каталитического крекинга

Каталитический крекинг – кталитический процесс углубленной переработки нефтяного сырья, протекающий по кислотному механизму.

Основное целевое назначение КК — получение из тяжелого дистиллятных фракций нефти высокооктановых компонентов автобензинов, дизельных топлив, сжиженных газов (С3-С4) - сырья для последующих процессов получения алкилата, эфиров, продуктов нефтехимического синтеза, а также тяжелого ароматизированного газойля – сырья для производства технического углерода и высококачественного кокса.

3

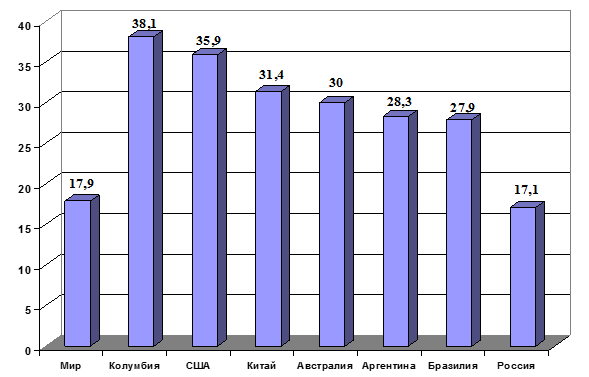

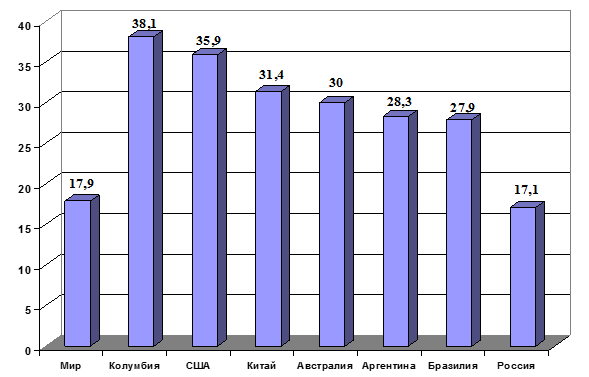

Мощности каталитического крекинга (% масс. от первичной переработки нефти) за 2001 г.

Сырье КК – прямогонные вакуумные (350-500 ˚С) и глубоковакуумные (350-540…620 ˚С) газойли после гидроочистки, а также мазуты и гудроны после деасфальтизации и деметаллизации сольвентными или термоконтактными процессами и гидрооблагораживания или гидрокрекинга газойлей.

Наилучшими для КК по выходу целевых продуктов является сырье с минимальным содержанием металлов, гетеропримесей, с низкой коксуемостью, с преобладанием парафино-нафтеновых углеводородов.

4

Процессы деасфальтизации и деметализации (ТАДД) мазутов и гудронов – сырья КК

-

АРТ-процесс ТАДД ТНО, разработан в США, производительность 2,5 млн. Т/г, по аппаратурному оформлению аналогичен ККЛР.

-

Адсорбент – синтетический широкопористый микросферический арткат. В процессе АРТ удаляется 95-98 % металлов, 35-60% серы и азота, коксуемость снижается на 75-80 %. Примерный выход продуктов при ТАДД гудрона (% об.): С3-С4 – 3-8, нафта 13-17, ЛГ – 13-17, ТГ (сырье КК) – 53-56 и кокос – 7-11.

-

Процесс 3D процесс ТАДД формы ЮОП с ультракоротким временем контакта ТНО с адсорбентом; по аппаратурному оформлению аналогичен процессу ККМС. По технологическому режиму (за исключением времени контакта) и материальному балансу близок к АРТ.

-

АКО (адсорбционно-контактная очистка) – процесс ТАДД; по аппаратурному оформлению и технологическим параметрам и материальному балансу аналогичен процессу АРТ. Адсорбент – природный мелкозернистый каолин.

-

ЭТКК (экспрес-термоконтактный крекинг) УГНТУ-процесс ТАДД ТНО с ультракоторким временем контакта адсорбента с сырьем, аналогичный процессу 3D, но более совершенным конструкциями реактора и регенератора, с горизонтальным секционированием. Адсорбент – мелкозернистые природные рудные и нерудные материалы.

5

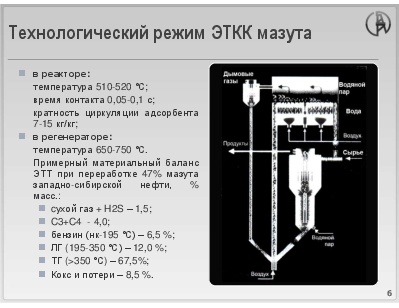

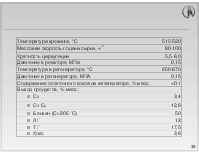

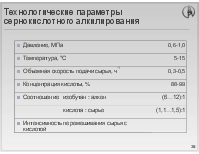

Технологический режим ЭТКК мазута

-

в реакторе:

-

температура 510-520 ˚С;

-

время контакта 0,05-0,1 с;

-

кратность циркуляции адсорбента 7-15 кг/кг;

-

в регенераторе:

-

температура 650-750 ˚С.

-

Примерный материальный баланс ЭТТ при переработке 47% мазута западно-сибирской нефти, % масс.:

-

cухой газ + H2S – 1,5;

-

C3+C4 - 4,0;

-

бензин (нк-195 ˚С) – 6,5 %;

-

ЛГ (195-350 ˚С) – 12,0 %;

-

ТГ (>350 ˚С) – 67,5%;

-

Кокс и потери – 8,5 %.

6

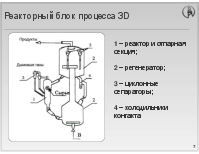

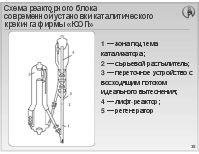

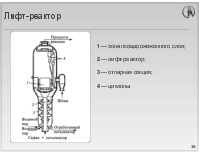

Реакторный блок процесса 3D

1 – реактор и отпарная секция;

2 – регенератор;

3 – циклонные сепараторы;

4 – холодильники контакта

7

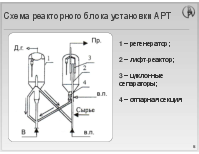

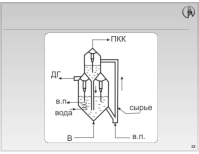

Схема реакторного блока установки АРТ

1 – регенератор;

2 – лифт-реактор;

3 – циклонные сепараторы;

4 – отпарная секция

8

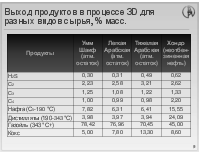

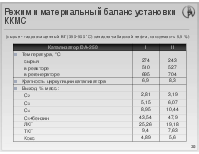

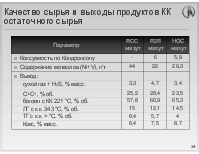

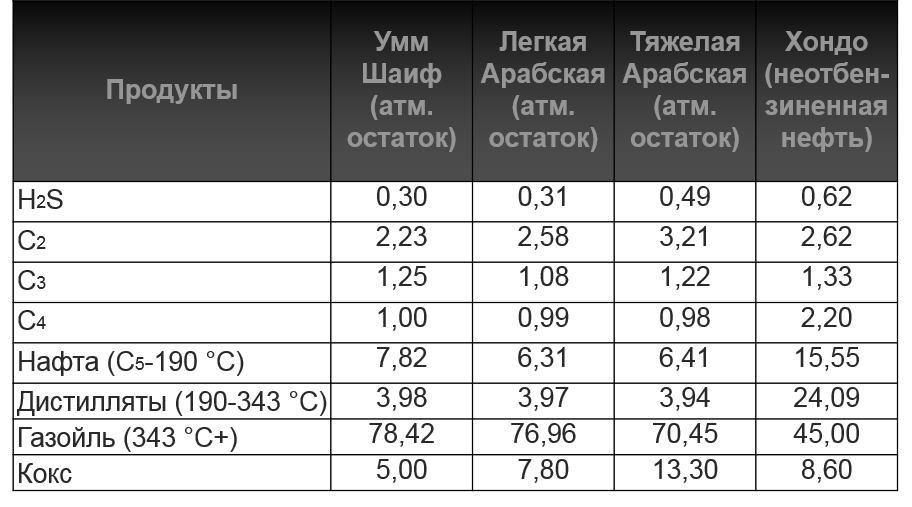

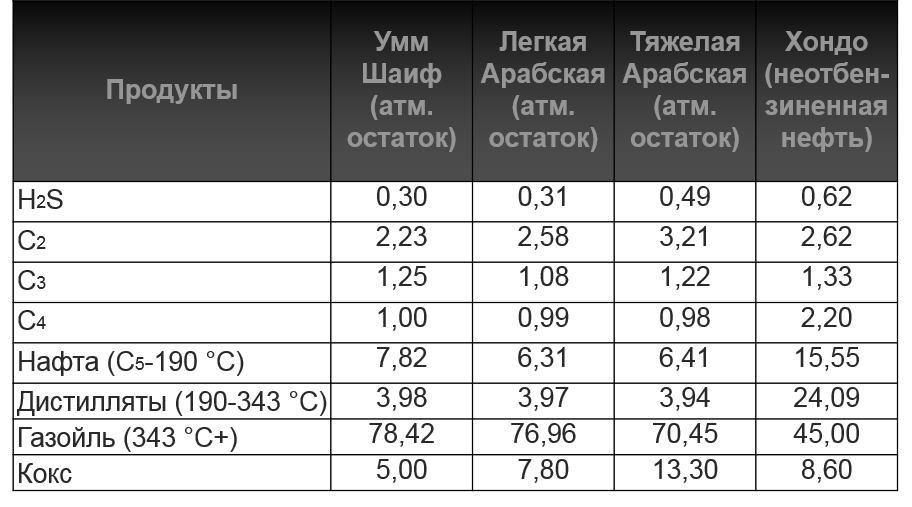

Выход продуктов в процессе 3D для разных видов сырья, % масс.

9

-

Катализаторы КК – цеолитсодержащие алюмосиликаты, представляют собой сложные многокомпонентные системы, состоящие из:

-

алюмосиликатной матрицы (носителя);

-

активного компонента – цеолита;

-

вспомогательных активных и неактивных добавок (редкоземельных металлов, промоторов дожига СО, переносчиков серы из регенератора в реактор, октанповышающих промоторов, добавок для улавливания металлов и для повышения механической прочности, смазывающего порошка и др.).

10

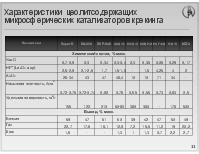

Характеристики цеолитсодержащих микросферических катализаторов крекинга

11

Химические превращения сырья, протекающие по карбенийионному цепному механизму на поверхности ЦСК

-

распад (крекинг) по С-С связи алканов и цикланов и деалкилирование цикланов и аренов с образованием низкомолекулярных алканов и алкенов;

-

изомеризация алканов и алкенов;

-

перенос водорода (Н-перенос);

-

циклизация и дециклизация;

-

алкилирование и полимеризация;

-

конденсация аренов и коксообразование.

12

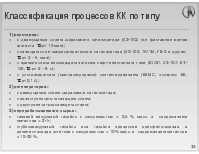

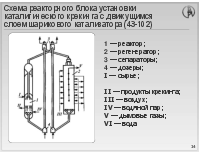

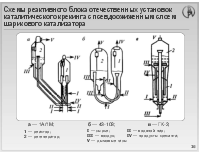

Классификация процессов КК по типу

-

1) реакторов:

-

с движущимся слоем шарикового катализатора (43-102, где фиктивное время контакта τср> 10 мин);

-

с кипящим слое микросферического катализатора (43-103, 1А/1М, ГК-3 и другие, τср= 3 – 5 мин);

-

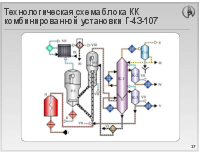

с прямоточным восходящим потоком лифт-реакторного типа (ЮОП, 43-107, КТ-140, τср= 2 – 6 с);

-

с ультракоротким (миллисекундным) контактированием (ККМС, экспресс