Константы фазового равновесия определяем по уравнению для идеальных растворов:

![]() .

.

Давления насыщенных паров компонентов определяем по формуле Ашворта:

, где

, где ![]() .

.

Давление

в колонне переведем в атмосферы: ![]() атм.

атм.

В качестве первого приближения выберем температуру 120оС.

Для

фракции 130 – 140 (![]() оС):

оС):

,

,

.

.

ДНП

при 120оС ![]() .

.

Константа

фазового равновесия: ![]() .

.

Величина

![]() .

.

Температура

второго приближения: ![]() оС.

оС.

Величина

![]() и

т.д.

и

т.д.

С

помощью 12 итераций определяем, что температура сырья ![]() оС.

оС.

При

данной температуре определяем факторы отпарки всех компонентов сырья ![]() по

уравнению:

по

уравнению:

![]() .

.

Для фракции 130 – 140оС константа фазового равновесия при температуре питания равна 1,326. Фактор отпарки равен:

![]() .

.

Итерационным решением уравнения (5.13) определим рабочее флегмовое

число, принимая в качестве первого приближения ![]() .

.

Определим фактор отпарки условного компонента на температурной границе деления смеси при температуре питания. По формуле Ашворта:

![]() ,

,

![]() .

.

![]() .

.

Определяем константу фазового равновесия условного компонента на

температурной границе деления смеси (компонента с нормальной температурой

кипения 120оС и коэффициентом распределения между дистиллятом и

остатком ![]() ).

Вычисление производим по уравнению (5.10).

).

Вычисление производим по уравнению (5.10).

![]() ,

,

![]()

![]() .

.

.

.

Эффективную температуру определим из уравнения Ашворта:

![]() ,

,

.

.

Определяем константы равновесия всех условных компонентов при эффективной температуре. Например, для фракции 130 – 140оС:

![]() ,

,

![]() .

.

Определяем факторы абсорбции и отпарки всех компонентов при эффективной температуре по уравнениям (5.7) – (5.9) и

![]() .

.

Для фракции 130 – 140оС:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Коэффициенты распределения компонентов определяем по уравнению (5.1):

.

.

Примем мольный расход сырья ![]() кмоль/ч.

Тогда мольный расход компонентов определится по формуле:

кмоль/ч.

Тогда мольный расход компонентов определится по формуле:

![]() .

.

Для

фракции 130 – 140 оС ![]() кмоль/ч.

кмоль/ч.

Определяем относительную ошибку вычисления выхода дистиллята:

![]() .

.

![]() .

.

Расход

дистиллята таким образом: ![]() кмоль/ч.

кмоль/ч.

Расход

остатка: ![]() кмоль/ч.

кмоль/ч.

Покомпонентый расход дистиллята и остатка:

![]() ,

,

![]() .

.

Состав дистиллята и остатка:

![]() ,

,

![]() .

.

Результаты расчетов материального баланса колонны отбензинивания приведены в таблице 5.1.2.

|

Фрак-ции, оС |

Моль-ная масса |

SFi |

kiпри tЭФ |

A0i |

S0i |

Ai |

Si |

ψi |

α=Σdi |

α=Σbi |

|||||||

|

xFi, мол. доли |

fi, кмоль/ч |

α=Σfi |

di, кмоль/ч |

yDi, мол. доли |

bi, кмоль/ч |

xWi, мол. доли |

|||||||||||

|

До 28 |

37 |

0,019 |

0,018 |

0,018 |

3,514 |

30,13 |

0,027 |

5,564 |

0,015 |

4,761 |

3,406х х105 |

0,018 |

3,984х х10-4 |

3,984х х10-4 |

5,139х х10-8 |

9,165х х10-10 |

9,165х х10-10 |

|

28–60 |

84,87 |

0,034 |

6,08 |

6,098 |

2,074 |

20,149 |

0,04 |

3,781 |

0,022 |

3,184 |

1,568х х104 |

6,079 |

0,138 |

0,139 |

3,878х х10-4 |

6,917х х10-6 |

6,918х х10-6 |

|

60–80 |

94,19 |

0,036 |

6,068 |

12,165 |

1,263 |

13,803 |

0,058 |

2,59 |

0,032 |

2,181 |

1,002х х103 |

6,062 |

0,138 |

0,277 |

6,051х х10-3 |

1,079х х10-4 |

1,148х х10-4 |

|

80–90 |

100,37 |

0,02 |

3,264 |

15,429 |

0,933 |

10,957 |

0,073 |

2,056 |

0,041 |

1,731 |

209,496 |

3,248 |

0,074 |

0,351 |

0,016 |

2,765х х10-4 |

3,914х х10-4 |

|

90–100 |

104,81 |

0,02 |

3,097 |

18,526 |

0,758 |

9,345 |

0,086 |

1,754 |

0,048 |

1,477 |

76,942 |

3,057 |

0,07 |

0,42 |

0,04 |

7,087х х10-4 |

1,1х х10-3 |

|

100-110 |

109,51 |

0,034 |

5,1 |

23,626 |

0,612 |

7,937 |

0,101 |

1,489 |

0,056 |

1,254 |

30,064 |

4,936 |

0,112 |

0,533 |

0,164 |

2,928х х10-3 |

4,029х х10-3 |

|

110-120 |

114,46 |

0,032 |

4,72 |

28,346 |

0,491 |

6,713 |

0,119 |

1,26 |

0,066 |

1,061 |

12,853 |

4,379 |

0,1 |

0,632 |

0,341 |

6,077х х10-3 |

0,01 |

|

120-130 |

119,68 |

0,021 |

2,921 |

31,267 |

0,392 |

5,653 |

0,142 |

1,061 |

0,079 |

0,893 |

6,14 |

2,512 |

0,057 |

0,689 |

0,409 |

7,296х х10-3 |

0,017 |

|

130-140 |

125,12 |

0,027 |

3,664 |

34,932 |

0,311 |

4,739 |

0,169 |

0,889 |

0,094 |

0,749 |

3,29 |

2,81 |

0,064 |

0,753 |

0,854 |

0,015 |

0,033 |

|

140-150 |

130,75 |

0,038 |

4,964 |

39,895 |

0,246 |

3,956 |

0,202 |

0,742 |

0,112 |

0,625 |

1,947 |

3,279 |

0,075 |

0,828 |

1,685 |

0,03 |

0,063 |

|

150-170 |

139,48 |

0,056 |

6,907 |

46,802 |

0,17 |

2,992 |

0,267 |

0,561 |

0,149 |

0,473 |

1,009 |

3,469 |

0,079 |

0,907 |

3,438 |

0,061 |

0,124 |

|

170-190 |

151,4 |

0,059 |

6,807 |

53,609 |

0,102 |

2,029 |

0,394 |

0,381 |

0,219 |

0,321 |

0,475 |

2,193 |

0,05 |

0,957 |

4,614 |

0,082 |

0,206 |

|

190-220 |

166,79 |

0,09 |

9,671 |

63,28 |

0,052 |

1,215 |

0,658 |

0,228 |

0,366 |

0,192 |

0,188 |

1,531 |

0,035 |

0,992 |

8,139 |

0,145 |

0,351 |

|

220-250 |

187,33 |

0,095 |

9,191 |

72,471 |

0,022 |

0,631 |

1,269 |

0,118 |

0,705 |

0,1 |

0,04 |

0,354 |

8,066х х10-3 |

~1 |

8,837 |

0,158 |

0,509 |

|

250-280 |

211,83 |

0,084 |

7,326 |

79,797 |

8,787х х10-3 |

0,312 |

2,565 |

0,059 |

1,425 |

0,049 |

6,158х х10-4 |

4,509х х10-3 |

1,026х х10-4 |

~1 |

7,321 |

0,131 |

0,64 |

|

280-310 |

240 |

0,071 |

5,587 |

85,384 |

3,265х х10-3 |

0,147 |

5,46 |

0,027 |

3,033 |

0,023 |

5,414х х10-7 |

3,025х х10-6 |

6,884х х10-8 |

~1 |

5,587 |

0,1 |

0,739 |

|

310-340 |

270,48 |

0,075 |

5,265 |

90,649 |

1,128х х10-3 |

0,065 |

12,283 |

0,012 |

6,824 |

0,01 |

1,822х х10-10 |

9,594х х10-10 |

2,184х х10-11 |

~1 |

5,265 |

0,094 |

0,833 |

|

340-370 |

302,98 |

0,035 |

2,241 |

92,89 |

3,6х х10-4 |

0,027 |

29,351 |

5,115х х10-3 |

16,306 |

4,307х х10-3 |

3,082х х10-14 |

6,907х х10-14 |

1,572х х10-15 |

~1 |

2,241 |

0,04 |

0,873 |

|

370-400 |

337,52 |

0,038 |

2,2 |

95,09 |

1,054х х10-4 |

0,011 |

74,918 |

2,004х х10-3 |

41,621 |

1,687х х10-3 |

2,625х х10-18 |

5,777х х10-18 |

1,315х х10-19 |

~1 |

2,2 |

0,039 |

0,912 |

|

400-430 |

374,09 |

0,038 |

2,05 |

97,141 |

2,807х х10-5 |

3,891х х10-3 |

205,583 |

7,302х х10-4 |

114,213 |

6,149х х10-4 |

1,075х х10-22 |

2,205х х10-22 |

5,019х х10-24 |

~1 |

2,05 |

0,037 |

0,949 |

|

430-460 |

412,69 |

0,039 |

1,997 |

99,138 |

6,731х х10-6 |

1,309х х10-3 |

611,102 |

2,457х х10-4 |

339,501 |

2,068х х10-4 |

1,977х х10-27 |

3,949х х10-27 |

8,989х х10-29 |

~1 |

1,997 |

0,036 |

0,985 |

|

460-490 |

453,328 |

0,042 |

0,862 |

100 |

1,437х х10-3 |

4,03х х10-4 |

1,985х х103 |

7,562х х10-5 |

1,103х х103 |

6,368х х10-5 |

1,498х х10-32 |

1,292х х10-32 |

2,94х х10-34 |

~1 |

0,862 |

0,015 |

1 |

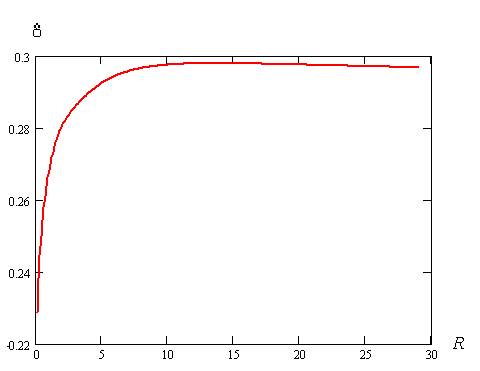

Изменение относительной ошибки вычисления выхода дистиллята при

разных флегмовых числах можно наблюдать на графике ![]() .

.

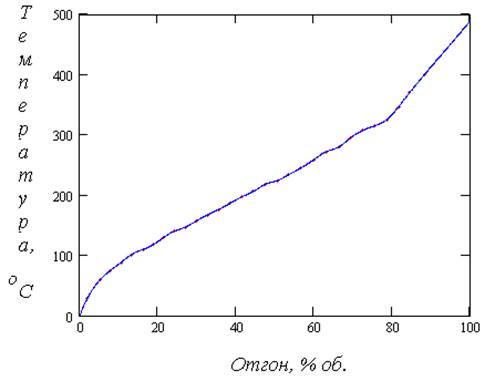

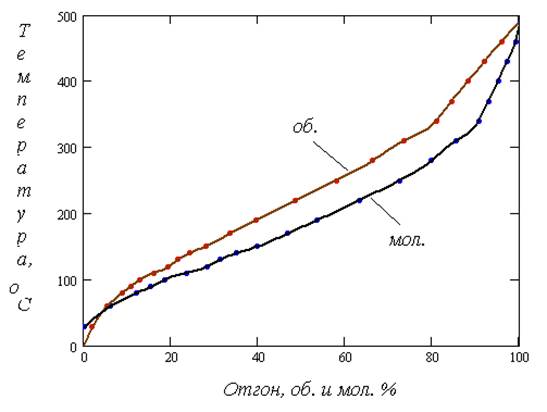

Рис. 5.1.1. ИТК Некрасовской нефти (в % об.).

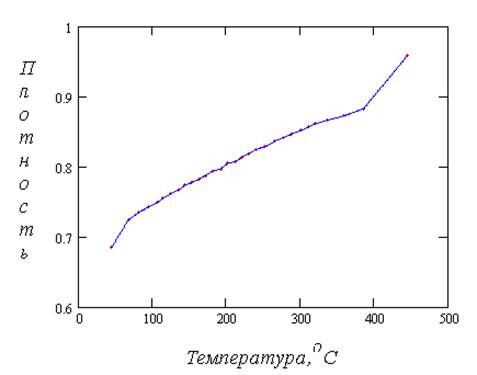

Рис. 5.1.2. Зависимость плотности от средней температуры кипения.

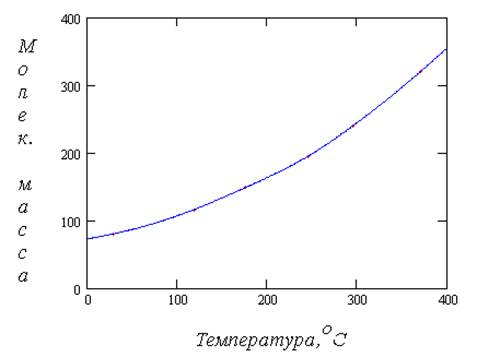

Рис. 5.1.3. Зависимость молекулярной массы от средней температуры кипения

Рис. 5.1.4. ИТК Некрасовской нефти (об. и мол. %).

_________________________________________________________________________

Расчет методом температурной границы. Основные уравнения этого метода записываются по аналогии с уравнением Фенске, в соответствии с которым в режиме бесконечного орошения существует следующая зависимость между числом теоретических тарелок и содержанием в дистилляте и остатке двух компонентов:

![]() ,

(5.16)

,

(5.16)

где

![]() .

.

Если в качестве j-того компонента принять реальный или

условный равнораспределенный между дистиллятом и остатком компонент, для

которого ![]() ,

то нормальная температура кипения этого компонента будет соответствовать

температурной границе деления исходной смеси. При этом уравнение (5.16)

запишется следующим образом:

,

то нормальная температура кипения этого компонента будет соответствовать

температурной границе деления исходной смеси. При этом уравнение (5.16)

запишется следующим образом:

![]() .

(5.17)

.

(5.17)

В режиме с конечным орошением для компонентов, расположенных вблизи температурной границы деления смеси, уравнение (5.17) выполняется в виде аналогичной зависимости

![]() ,

(5.18)

,

(5.18)

где n – индекс фракционирования, принимающий различные значения для компонентов, расположенных слева и справа от температурной границы деления смеси.

Рассмотрим порядок и особенности выполнения проектного расчета процесса ректификации многокомпонентных или непрерывных смесей при заданном разделении двух компонентов в дистиллят или остаток одновременно или порознь.

Используем четыре

степени свободы проектирования процесса ректификации в полной колонне; в

качестве исходных данных выбираем величины ![]() ,

,

![]() (извлечения

компонентов в дистиллят и остаток), β, положение тарелки питания

(извлечения

компонентов в дистиллят и остаток), β, положение тарелки питания ![]() ,

а также состав сырья, его температуру и давление в колонне. В результате

расчета должны быть найдены выход дистиллята е, флегмовое число R, потребное число тарелок N и полные

составы продуктов

,

а также состав сырья, его температуру и давление в колонне. В результате

расчета должны быть найдены выход дистиллята е, флегмовое число R, потребное число тарелок N и полные

составы продуктов ![]() и

и

![]() .

.

В такой постановке задачи расчет ректификации многокомпонентных смесей полностью идентичен расчету ректификации бинарных смесей.

При расчете ректификации

непрерывных смесей в качестве условных компонентов с заданным разделением в дистиллят

и остаток могут быть приняты наиболее легкокипящий и высококипящий компоненты,

которые являются практически нераспределяемыми; это соответственно компоненты в

точках С и А на кривой ИТК (рис. 5.1). Процент

отгона этих компонентов из исходной смеси может быть вычислен в зависимости от

заданных, условий разделения: температурной границы деления смеси по кривой ИТК (![]() )

и налегания температур (

)

и налегания температур (![]() )

конца и начала кипения соседних фракций:

)

конца и начала кипения соседних фракций:

![]() ,

,

![]() , где

, где ![]() -

угол наклона кривой ИТК сырья, оС/% отгона;

-

угол наклона кривой ИТК сырья, оС/% отгона;

![]() -

отбор дистиллята, соответствующий температурной границе деления смеси по кривой

ИТК.

-

отбор дистиллята, соответствующий температурной границе деления смеси по кривой

ИТК.

Извлечение легкокипящего и высококипящего компонентов соответственно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.