2.1 Служебное назначение и техническая характеристика

Привод 760.0131–0 (далее по тексту привод) является резервным и предназначен для раскрытия штанги панелей солнечных батарей космического аппарата в требуемое угловое положение, в случаи отказа пружинной системы раскрытия, в корневом шарнирном узлу штанги солнечных батарей.

Основные технические характеристики:

а)

напряжение электропитания привода составляет 27±1/3![]() ;

;

б) ток,

потребляемый приводом при нагрузке и во всех условиях эксплуатации нагрузке, и

во всех условиях эксплуатации не более 0,13![]() . Обеспечивается

схемой ограничения тока в БУ БКУ, при наземных испытаниях обеспечивается схемой

ограничения тока в приставке к пульту;

. Обеспечивается

схемой ограничения тока в БУ БКУ, при наземных испытаниях обеспечивается схемой

ограничения тока в приставке к пульту;

в) привод обеспечивает поворот выходного вала на угол до 180°, при следующих нагрузках на выходном валу:

а)

статический момент сопротивления до 40![]() ;

;

б)

момент инерции нагрузки не менее 400![]() .

.

г) угловая скорость вращения выходного вала привода при нагрузке и во

всех условиях эксплуатации находится в диапазоне от 0,4 до 1,5![]() ;

;

д) момент на заторможенном валу привода во всех условиях эксплуатации

не более 88,2![]() (9

(9![]() ) и не менее 58,8

) и не менее 58,8![]() (6

(6![]() ) в течение 30 минут;

) в течение 30 минут;

е) привод круглого вращения, реверсивный. При наземной эксплуатации реверс осуществляется от пульта, при натурной эксплуатации реверс не предусмотрен;

ж) привод нормально функционирует и сохраняет свои характеристики при

температуре на корпусе от минус 50![]() до

плюс 60

до

плюс 60![]() ;

;

з) привод работоспособен и сохраняет свои характеристики в условиях эксплуатации для группы 5.3 по ГОСТ В 20.39.304–76 в состоянии невесомости, давлении до 1,33×10–11 Па (10–13 мм. рт. ст. ) в течении 24 ч в составе КА на орбите;

и) гарантийный срок эксплуатации привода в натуральных условиях не менее 24 ч в составе КА на орбите;

к) гарантийный ресурс привода не менее 15 циклов;

л) Вероятность безотказной работы привода за 24 ч эксплуатации не менее 0,9999;

м)

масса привода не более 0,5![]() ;

;

н)

габаритные размеры привода не более 100´75´75![]() ;

;

о) конструкция привода имеет металлизацию в соответствии с требованиями ГОСТ 19005–81, ТУ 154.012.

Зубчатые колеса, используемые в данном приводе, предназначены для передачи крутящего момента по средствам зубчатого зацепления.

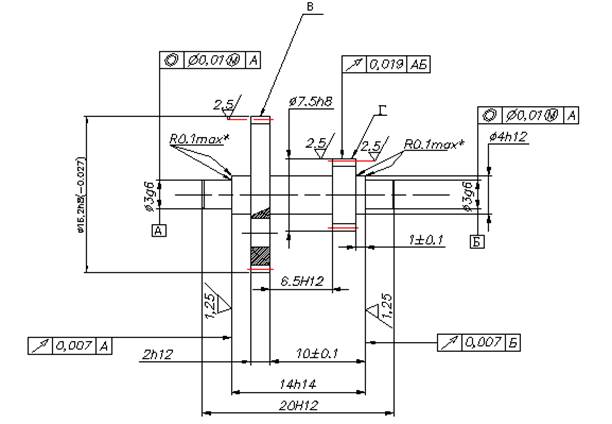

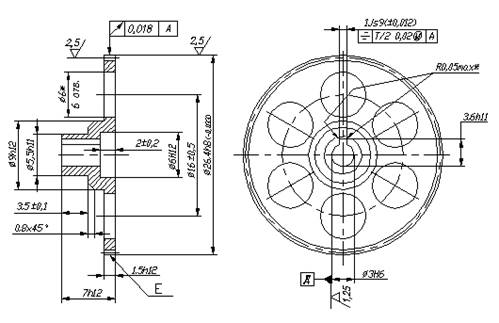

В качестве примера рассмотрим блок зубчатых колес 760.0131.305 (далее по тексту блок зубчатых колёс) и зубчатое колесо 760.0131.319 (далее по тексту зубчатое колесо) (рисунок 2.1 и 2.2).

Основными поверхностями блока зубчатых колес (рисунок 1) являются:

а) зубчатые венцы (поверхности В и Г);

б) поверхности Ø3g6 (поверхности А и Б).

Для зубчатого колеса основными являются поверхности Д и Е (рисунок 2).

Правильное и точное выполнение служебного назначения детали зависит от точности, взаимного расположения и шероховатости основных поверхностей. А так как изделие должно обеспечивать безотказную работу, то на основные поверхности составляющих её звеньев, в том числе и на зубчатые колеса назначаются жесткие допуска, как по точности размеров, так и по их взаимному расположению.

Материал, используемый для изготовления зубчатых колес титановый сплав ВТ14, химический состав и механические свойства, которого приведены в таблице 2.1 /15/.

Таблица 2.1 – Химический состав и механические свойства титанового сплава ВТ14

|

Содержание элементов (остальное Ti), % |

Структура сплава |

sв, МПа |

s0.2, МПа

|

d,% |

КСИ, МДж/м2 |

|||

|

Al |

V |

Mo |

Прочие |

|||||

|

3,5-6,3 |

0,9-1,9 |

2,5-3,8 |

0,3Zr |

(α+β) сплав |

1150-1400 |

1080-1500 |

6-10 |

0,3 |

Свойства приведены после термической обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.