3.4 Назначение припусков на механическую обработку

Величина припуска для элементарной поверхности детали может быть назначена на основе расчёта аналитическим методом или определения по соответствующим справочным таблицам (ГОСТам).

В технологии машиностроения существуют методы автоматического получения размеров (МАПР) и индивидуального получения размеров (МИПР)/2/.

Рассчитаем припуски на обработку и промежуточные предельные размеры на поверхности Ø3g6 блока зубчатых колёс и Ø3H6 зубчатого колеса. На остальные обрабатываемые поверхности назначить припуски по таблицам /14/.

Заготовка

для блока зубчатых колёс представляет собой пруток из сортового проката,

материал ВТ 14 и массой ![]() .

.

Технологический маршрут обработки поверхности Ø3g6 блока

зубчатых колёс состоит из двух операций: точение (обдирка, черновое и чистовое)

и шлифование черновое и чистовое. Расчёт припусков на обработку приведён в

таблице 3.3, в которой последовательно записываем технологический маршрут

обработки и все значения элементов припуска. Суммарное значение ![]() и

и ![]() ,

характеризующее качество поверхности литых заготовок составляет 150

,

характеризующее качество поверхности литых заготовок составляет 150![]() .

.

После первого технологического перехода ![]() для деталей

из титана исключается из расчётов, поэтому для чернового, чистового точения и

шлифования, находим только значения

для деталей

из титана исключается из расчётов, поэтому для чернового, чистового точения и

шлифования, находим только значения ![]() .

.

Операция точение производится в трех кулачковом патроне с применением цанги, а шлифование производится в центрах.

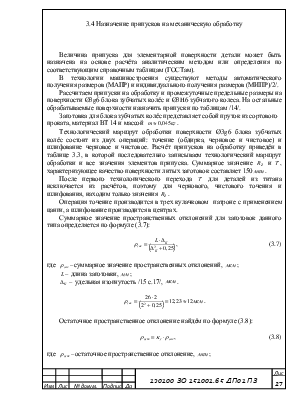

Суммарное значение пространственных отклонений для заготовок данного типа определяется по формуле (3.7):

![]() ,

(3.7)

,

(3.7)

где ![]() суммарное

значение пространственных отклонений,

суммарное

значение пространственных отклонений, ![]() ;

;

![]() длина

заготовки,

длина

заготовки, ![]() ;

;

![]() удельная

изогнутость /15 с.17/,

удельная

изогнутость /15 с.17/, ![]() .

.

![]() .

.

Остаточное пространственное отклонение найдём по формуле (3.8):

![]() ,

(3.8)

,

(3.8)

где ![]() остаточное

пространственное отклонение,

остаточное

пространственное отклонение, ![]() ;

;

![]() – коэффициент

уточнения формы /3 с.18/;

– коэффициент

уточнения формы /3 с.18/;

![]() суммарное

значение пространственных отклонений,

суммарное

значение пространственных отклонений, ![]() .

.

после обдирочного точения ![]()

Ввиду маленького значения далее в расчётах пространственное отклонение не учитываем.

Погрешность установки при обдирочном точении найдём по формуле (3.9):

![]() ,

(3.9)

,

(3.9)

где ![]() погрешность

установки,

погрешность

установки, ![]() ;

;

![]() погрешность

базирования /15 с.19/,

погрешность

базирования /15 с.19/, ![]() ;

;

![]() погрешность

закрепления /15 с.23/,

погрешность

закрепления /15 с.23/, ![]() .

.

![]() .

.

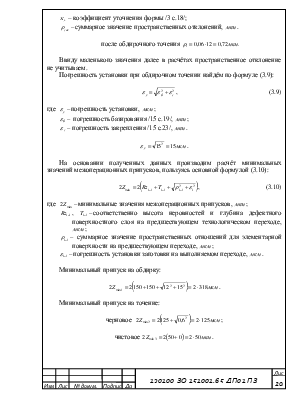

На основании полученных данных производим расчёт минимальных значений межоперационных припусков, пользуясь основной формулой (3.10):

![]() ,

(3.10)

,

(3.10)

где

![]() минимальные

значения межоперационных припусков,

минимальные

значения межоперационных припусков, ![]() ;

;

![]() ,

, ![]() соответственно

высота неровностей и глубина дефектного поверхностного слоя на предшествующем

технологическом переходе,

соответственно

высота неровностей и глубина дефектного поверхностного слоя на предшествующем

технологическом переходе, ![]() ;

;

![]() суммарное

значение пространственных отношений для элементарной поверхности на

предшествующем переходе,

суммарное

значение пространственных отношений для элементарной поверхности на

предшествующем переходе, ![]() ;

;

![]() погрешность

установки заготовки на выполняемом переходе,

погрешность

установки заготовки на выполняемом переходе, ![]() .

.

Минимальный припуск на обдирку:

![]() .

.

Минимальный припуск на точение:

черновое ![]() ;

;

чистовое ![]() .

.

Минимальный припуск на шлифование:

черновое ![]() ;

;

чистовое ![]() .

.

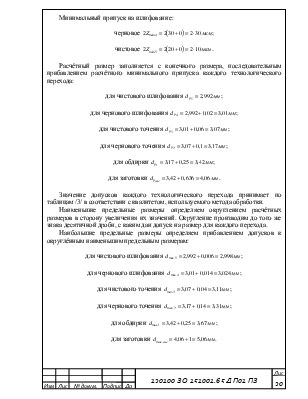

Расчётный размер заполняется с конечного размера, последовательным прибавлением расчётного минимального припуска каждого технологического перехода:

для чистового шлифования ![]() ;

;

для чернового шлифования ![]() ;

;

для чистового точения ![]() ;

;

для чернового точения ![]() ;

;

для обдирки ![]() ;

;

для заготовки ![]() .

.

Значение допусков каждого технологического перехода принимает по таблицам /3/ в соответствии с квалитетом, используемого метода обработки.

Наименьшие предельные размеры определяем округлением расчётных размеров в сторону увеличения их значений. Округление производим до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

Наибольшие предельные размеры определяем прибавлением допусков к округлённым наименьшим предельным размерам:

для чистового шлифования ![]() ;

;

для чернового шлифования ![]() ;

;

для чистового точения ![]() ;

;

для чернового точения ![]() ;

;

для обдирки ![]() ;

;

для заготовки ![]() .

.

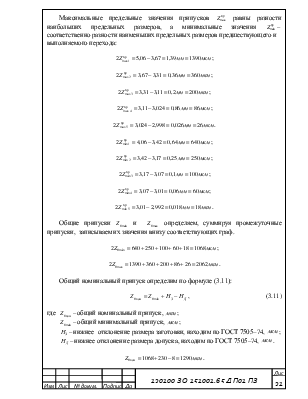

Максимальные предельные значения припусков ![]() равны

разности наибольших предельных размеров, а минимальные значения

равны

разности наибольших предельных размеров, а минимальные значения ![]() соответственно

разности наименьших предельных размеров предшествующего и выполняемого

перехода:

соответственно

разности наименьших предельных размеров предшествующего и выполняемого

перехода:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Общие припуски ![]() и

и ![]() определяем,

суммируя промежуточные припуски, записываем их значения внизу соответствующих

граф.

определяем,

суммируя промежуточные припуски, записываем их значения внизу соответствующих

граф.

![]() ;

;

![]() .

.

Общий номинальный припуск определим по формуле (3.11):

![]() ,

(3.11)

,

(3.11)

где ![]() общий

номинальный припуск,

общий

номинальный припуск, ![]() ;

;

![]() общий

минимальный припуск,

общий

минимальный припуск, ![]() ;

;

![]() нижнее

отклонение размера заготовки, находим по ГОСТ 7505–74,

нижнее

отклонение размера заготовки, находим по ГОСТ 7505–74, ![]() ;

;

![]() нижнее

отклонение размера допуска, находим по ГОСТ 7505–74,

нижнее

отклонение размера допуска, находим по ГОСТ 7505–74, ![]() .

.

![]() .

.

Номинальный диаметр заготовки определим по формуле (3.12):

![]() ,

(3.12)

,

(3.12)

где ![]() номинальный

диаметр заготовки,

номинальный

диаметр заготовки, ![]() ;

;

![]() номинальный

диаметр детали,

номинальный

диаметр детали, ![]() ;

;

![]() общий

номинальный припуск,

общий

номинальный припуск, ![]() .

.

![]() .

.

Произведём проверку правильности расчётов по формуле (3.13):

![]() ,

(3.13)

,

(3.13)

где ![]() ,

, ![]() максимальные и

минимальные значения припусков,

максимальные и

минимальные значения припусков, ![]() ;

;

![]() допуск на

технологический переход,

допуск на

технологический переход, ![]() .

.

Для чистового и чернового шлифования:

![]() ;

;

![]() .

.

Для чистового точения и чернового шлифования:

![]() ;

;

![]() .

.

Для чернового и чистового точения:

![]() ;

;

![]() .

.

Для обдирочного и чернового точения:

![]() ;

;

![]() .

.

Для заготовки и обдирочного точения:

![]() ;

;

![]() .

.

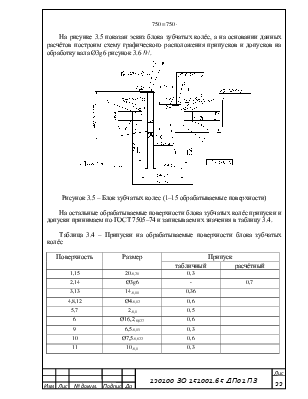

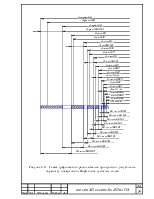

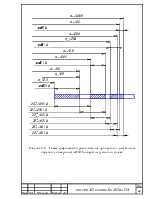

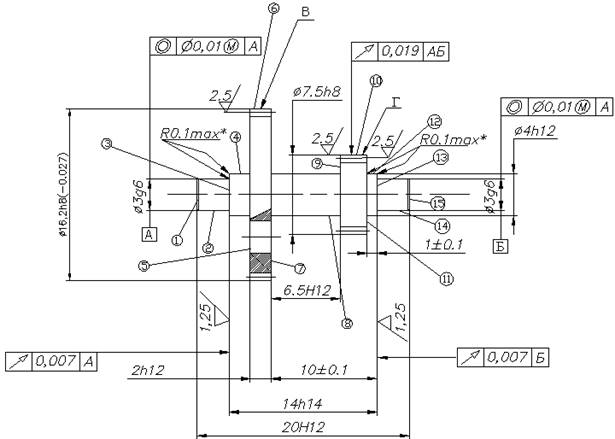

На рисунке 3.5 показан эскиз блока зубчатых колёс, а на основании данных расчётов построим схему графического расположения припусков и допусков на обработку вала Ø3g6 рисунок 3.6 /9/.

Рисунок 3.5 – Блок зубчатых колес (1–15 обрабатываемые поверхности)

Поверхность |

Размер |

Припуск |

|

|

табличный |

расчётный |

||

|

1,15 |

20-0,21 |

0,3 |

|

|

2,14 |

Ø3g6 |

- |

0,7 |

|

3,13 |

14-0,11 |

0,36 |

|

|

4,8,12 |

Ø4-0,12 |

0,6 |

|

|

5,7 |

2-0,1 |

0,5 |

|

|

6 |

Ø16,2-0,027 |

0,6 |

|

|

9 |

6,5-0,15 |

0,3 |

|

|

10 |

Ø7,5-0,022 |

0,6 |

|

|

11 |

10-0,1 |

0,3 |

|

Рисунок 3.6 – Схема графического расположения припусков и допусков на обработку поверхности Ø3g6 блока зубчатых колёс

Рассчитаем припуски на обработку и промежуточные предельные размеры для отверстия зубчатого колеса Ø3Н6. На остальные обрабатываемые поверхности (1–9) назначить припуски

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.