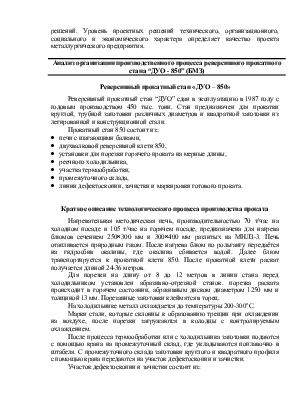

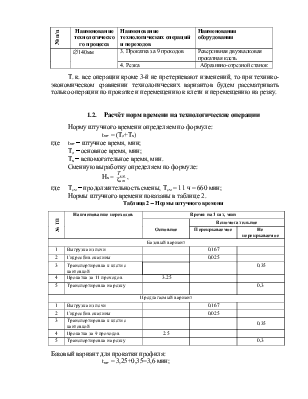

Таблица 3 - Сравнение загруженности оборудования по вариантам технологического процесса

|

№ варианта тех. процесса |

Модель оборудования |

Коэффициент загрузки |

Коэффициент занятости |

|

1 |

Прокатка за 11 проходов |

0,68 |

0,85 |

|

2 |

Прокатка за 9 проходов |

0,54 |

0,66 |

1.4. Расчёт численности работающих

Число основных рабочих, необходимых для осуществления технологического процесса определяем по формуле:

Rсп

= ![]() ;

;

где: Фэф-эффективный фонд времени среднесписочного рабочего,

Фэф = 1630 ч.

Базовый вариант:

Rсп = ![]() = 2,74принимаем Rсп = 3 чел.

= 2,74принимаем Rсп = 3 чел.

Предлагаемый вариант:

Rсп = ![]() = 2,17 принимаем Rсп = 3 человека на смену.

= 2,17 принимаем Rсп = 3 человека на смену.

Таблица 4 - численность работающих по сравниваемым вариантам технологического процесса

|

№ варианта тех. процесса |

Категория работающих |

Численность работающих |

Квалификационный разряд |

|

1 |

Оператор поста управления стана горячей прокатки -¤-¤- |

1 2 |

7 6 |

|

2 |

Оператор поста управления стана горячей прокатки -¤-¤- |

1 2 |

7 6 |

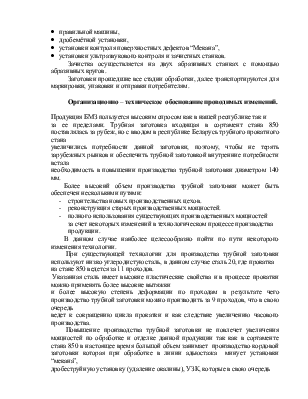

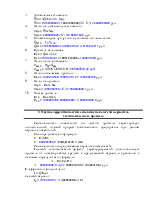

1.5. Планировка рабочих мест

Планировка рабочих мест состоит в разработке проекта расположения технологического оборудования. Планировка рабочих мест по базовому и предлагаемому вариантам будет одинакова, т. к. размещение оборудования не претерпевает никаких изменений.

Удельная площадь на единицу оборудования определяется как отношение общей площади участка, занятой оборудованием, к принятому числу оборудования на участке.

Принимаем следующие производственные площади:

базовый вариант:

прокатная клеть – 76 м2;

удлинительный рольганг – 40 м2;

транспортный рольганг за клетью – 45 м2.

Итого: 76+40+45 = 161 м2.

|

1. Транспортный удлинительный рольганг перед клетью

2. Реверсивная прокатная клеть

3.

|

![]()

|

|

Рис. 2. Планировка рабочих мест

|

2. Выбор эффективного технологического процесса |

2.1. Общие положения

Выбор и экономическое обоснование целесообразности применения того или иного технологического варианта заключается в анализе и оценке затрат по каждому варианту.

Для реализации подойдёт тот вариант, который обеспечит минимальные приведённые затраты на заданный объём продукции:

Пз = Ст+Ен´К®min, где Ст – технологическая себестоимость производственной программы:

Ен – нормативный коэффициент эффективности:

К – капитальные вложения в производственные фонды.

В развёрнутом виде формула приведённых затрат имеет вид:

Пз = (Сзп+Сстр+См+Са+Ср+Сэс+Ссж+Сосн+Спл+Спроч)+Ен´(Коб+Кзд+Косн), где Сзп – заработная плата работающих;

Сстр – отчисления на соц. страхование;

См – затраты на основные и вспомогательные материалы;

Са – расходы по возмещению износа оборудования, амортизационные отчисления;

Ср – затраты на ремонт и обслуживание оборудования;

Сэс – затраты на силовую электроэнергию;

Ссж – затраты на сжатый воздух;

Сосн – расходы по возмещению износа оснастки;

Спл – расходы на использование производственной площади;

Спроч – прочие цеховые расходы;

Коб – капитальные вложения в оборудование;

Кзд – капитальные вложения в здания;

Косн – капитальные вложения в оснастку.

2.2. Расчёт затрат на материалы

Общие затраты на материалы слагаются из затрат на основные и вспомогательные материалы.

Затраты на основные материалы, Смо определяются по формуле:

Смо = (Qм´Цм´Ктз-Qотх´Цотх)´N, где Qм – норма расхода материала, Qм = 1,043 т/т (для прокатного производства);

Цм – оптовая цена материала, 45520 руб/т;

Ктз – коэффициент, учитывающий транспортно-заготовительные расходы, Ктз = 1,05;

Qотх – количество реализуемых отходов материала, приходящегося на тонну проката, 0,034 т/т;

Цотх – цена отходов, 78,80 руб/т.

для базового варианта:

Смо = (1,043´45520´1,05-0,034´78,80)´320000 = 15951535616 руб для предлагаемого варианта:

Смо = (1,043´45520´1,05-0,034´78,80)´320000 = 15951535616 руб

Затраты на вспомогательные материалы принимаем равными 2% от стоимости основных материалов:

для базового варианта:

Смв = 15951535616/100´2 = 79757678 руб.

для предлагаемого варианта:

Смв = 15951535616/100´2 = 79757678руб.

Общие затраты на материалы:

для базового варианта:

См = Смо+Смв = 15951535616+79757678 = 16031293294 руб.

для предлагаемого варианта:

См = Смо+Смв = 15951535616+79757678 = 16031293294 руб.

Затраты материала на одну тонну продукции:

См1 = См / N

См1 = 16031293294 / 320000 = 50097.8 руб,

Результаты расчёта затрат на материалы сводим в таблицу 5.

Таблица 5 - Сводная ведомость годового расхода и затрат на основные и вспомогательные материалы

|

Вариант ТП |

Наименование и марка стали |

Годовая потребность в материале, т |

Цена материала, руб |

Затраты на годовой объём материалов, тыс. руб |

Кол-во реализуемых отходов, т |

Цена отходов, руб/т |

Стоимость отходов, руб |

Затраты на на годовой объём материалов-стоимость возвратных отходов, руб |

|

1 |

сталь |

320000 |

45520 |

14566400 |

10880 |

78,8 |

857344 |

16031293294 |

|

2 |

сталь |

320000 |

45520 |

14566400 |

10880 |

78,8 |

857344 |

16031293294 |

2.3. Расчёт затрат по заработной плате

В веду того, что на предприятии-базе используется контрактно (договорная) форма оплаты, а также в виду сложности расчётов данной формы оплаты труда принимаю заработную плату операторов поста управления стана горячей прокатки по состоянию на 01.12.2001г в размере:

оператор 7-го разряда - 1250,8руб/час;

оператор 6-го разряда - 1098,0руб/час.

Основная заработная плата рабочих с учётом 4 смен определяется:

Зор = (1+Кд)´S(Pi´R)´Фрв, где Кд – коэффициент доплат, входящих в основную заработную плату;

Pi – часовая ставка рабочего i-го разряда;

R – количество рабочих i- го разряда;

Фрв – фонд рабочего времени.

В связи с тем, что количество работников не увеличивается для базового и предлагаемого вариантов основная заработная плата рабочих составит:

Зор = (1+0,4)(1250,8´4+1098,0´8)´176 = 3397166,08 руб.

Отчисление на социальное страхование составляет 40% от фонда заработной платы работающих:

Сстр = 3397166,08´0,40 = 1358866 руб

Расчёты по заработной плате сводим в таблицу 6.

Таблица 6 - Расчёт затрат по заработной плате

|

Вариант ТП |

Категория работающих |

Численность работающих |

Заработная плата, руб |

Отчисления на с/с, руб |

|

1 и 2 |

оператор 6-го разряда оператор 7-го разряда |

8 4 |

270547,2 308197,1 |

108218,9 123278,8 |

2.4. Расчёт затрат на амортизацию оборудования, его ремонт и обслуживание

Расчёт на амортизацию оборудования производится по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.