3 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

3.1 Расчетно-конструкторский анализ станочного приспособления

3.1.1 Описание конструкции и принципа работы приспособления

На операции 020 «Комплексная с ЧПУ» для установки и закрепления детали применяется специальное приспособление с винтовым зажимом. Приспособление устанавливается на станке ИР500ПМФ4 по направляющим шпонкам и закрепляется.болтами.

Приспособление состоит из плиты 5, на которой закреплено два неподвижных ограничителя поз. 3 и 4.Деталь устанавливается на шлицевой палец 6 до упора в торец.

Деталь прижимается к торцу польца винтом 10 через быстросменную шайбу 7

Откидные упоры 1 и 2 повышают жесткость закрепления заготовки……………….

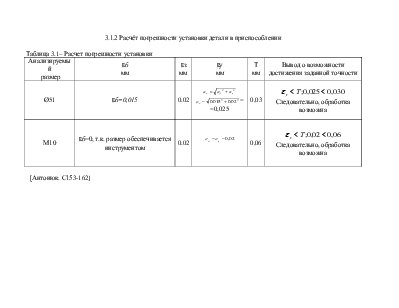

3.1.2 Расчёт погрешности установки детали в приспособлении

Таблица 3.1– Расчет погрешности установки

|

Анализируемый размер |

Eб мм |

Eз мм |

Eу мм |

Т мм |

Вывод о возможности достижения заданной точности |

|

Ø51 |

Eб=0,015 |

0.02 |

=0,025 |

0,03 |

Следовательно, обработка возможна |

|

М10 |

Eб=0, т.к. размер обеспечивается инструментом |

0.02 |

|

0,06 |

Следовательно, обработка возможна |

[Антонюк. С153-162]

3.1.3 Расчёт параметров силового органа приспособления

Рисунок 3.1 – Схема действия сил

Определение крутящего момента [15, с.281…291]:

Мкр=10![]() Сm

Сm![]() Dq

Dq![]() Sy

Sy![]() Kp

Kp

Мкр=10![]() 0,0345

0,0345![]() 512

512![]() 0,140,8(

0,140,8(![]() )0,75=150

Н·м

)0,75=150

Н·м

Мощность резания

![]()

![]() кВт

(3.1)

кВт

(3.1)

Определение усилия зажима W

W= , H

(3.2)

, H

(3.2)

где f – коэффициент трения по рабочим поверхностям зажимов, для гладких поверхностей, f1 =0,15

K – коэффициент запаса.

Определение коэффициента запаса [1, с. 199-207]:

K![]() ,

(3.4)

,

(3.4)

где

![]() - гарантированный коэффициент запаса;

- гарантированный коэффициент запаса; ![]() =1,5;

=1,5;

![]() - для чистовой обработки;

- для чистовой обработки; ![]() =1,0;

=1,0;

![]() - коэффициент, учитывающий увеличение сил резания

из-за прогрессирующего

затупления режущего инструмента;

- коэффициент, учитывающий увеличение сил резания

из-за прогрессирующего

затупления режущего инструмента; ![]() =1,6;

=1,6;

![]() -

коэффициент, учитывающий увеличение силы резания при прерывистом резании;

-

коэффициент, учитывающий увеличение силы резания при прерывистом резании; ![]() =1,2

=1,2

;

![]() - коэффициент, учитывающий постоянство силы зажима при

использовании пневматического зажима

- коэффициент, учитывающий постоянство силы зажима при

использовании пневматического зажима ![]() =1,3;

=1,3;

![]() - при удобном расположении рукоятки;

- при удобном расположении рукоятки; ![]() =1,0

=1,0

![]() -коэффициент, учитываемый только при наличии крутящих

моментов, стремящихся повернуть заготовку;

-коэффициент, учитываемый только при наличии крутящих

моментов, стремящихся повернуть заготовку; ![]() =1,5;

=1,5;

![]()

W=![]() =77810 H

=77810 H

Определение усилия Q на винтовом зажиме Q=W

Определение диаметра резьбы:

d= c![]()

![]() мм;

мм;

где Q – усилие создаваемое винтовым зажимом,Q=77810 H

c- коэффициент для основных метрических резьб, с=1,4

- ![]() -

допускаемое напряжение материала,

-

допускаемое напряжение материала,

d=

1,4![]()

![]() =27,6

мм

=27,6

мм

Принята метрическая резьба М28

3.2 Конструирование и расчёт режущего инструмента

Производим расчет развертки Ø51Н7 (+0,2 )

1 Определяем исполнительные диаметры режущей части развертки для отверстия Do =51Н7

Dооmax =51+ 0,2=51,2 мм

D omin =51мм

Максимальный диаметр развертки

Dmax =Domax -0,15JT

Минимальный диаметр развертки

Dmin =Domin -0,35JT

где 0,15JT=0,15![]()

0,35JT=0,35![]()

откуда

Dmax =51,2-0,03=51,17 мм

Dmin = 51,17-0,07=51,1мм

2 Габаритные размеры развертки принимаем по ГОСТ 1672-80

3 Основные размеры ножей, пазов в корпусе развертки и размеры профиля рифлений выбираем по ГОСТ 2568-71.

; Обратную конусность на длине ножа D-Do принимаем равной 0,012 мм

5

Геометрические параметры режущей части развертки принимаем по нормативам;

главный угол в плане ![]() ;передний угол

;передний угол ![]() ;задний угол по заборной части

;задний угол по заборной части ![]() λ=80 , задний угол по

периферии λ1 =100 ,задний угол по спинке ножа λс =200

; ширина ленточки ƒ1 =0,2…0,25 мм

λ=80 , задний угол по

периферии λ1 =100 ,задний угол по спинке ножа λс =200

; ширина ленточки ƒ1 =0,2…0,25 мм

6 Длина заборной части развертки

l1 =![]()

D2 =D-2,6t=51-2,6![]() 50,532

мм где

D2 -

диаметр заборной части, мм;

50,532

мм где

D2 -

диаметр заборной части, мм;

m-длина- направляющего конуса, мм (1…3);

t-припуск под развертывание на сторону, мм.

l1 =![]()

7 Число зубъев развертки

z=1,5![]() +2=1.5

+2=1.5![]() +2=12

+2=12

принимаем z=12

8 Выбираем угловой шаг зубъев развертки

![]()

9 В качестве припоя назначаем латунь Л68. Для корпуса развертки и ножей сталь Р6М5 ГОСТ 19265-73,хвостовик сталь 45 ГОСТ 1050-74 .

10 Технические требования на развертки принимаем по ГОСТ 1523-65

3.3 РАСЧЕТ И КОНСТРУИРОВАНИЕ ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА

На операции 020 комплекснойс ЧПУ для контроля отверстия Ø40Н7(+0,0622) используется калибр-пробка. Для проверки вхождения размера в допуск калибр имеет две губки с проходным и непроходным диаметрами. Материал губок сталь У8А ГОСТ 1435-74, материал ручки сталь Ст3 ГОСТ 380-71. Губки крепятся на ручке с помощью резьбы М12 7Н/8g. Для удобства использования калибра на ручку нанесено рифление

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.