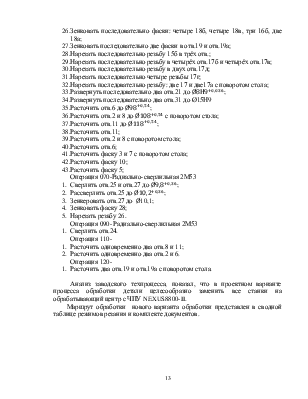

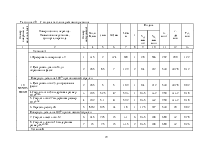

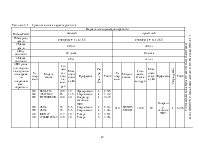

Анализ технических требований, предъявляемых к детали, рекомендации по их обеспечению и контролю.

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1,1а,4,4а |

257-0,3 |

Ra5 |

|

Фрезерование поверхности чистовое после чернового с базированием заготовки по поверхности 9 (базаЧ) |

Калибр-скоба |

|

|

2 |

Ø110Н7+0,035 |

Ra2,5 |

|

Растачивание тонкое после чистового и чернового с установкой по поверхности 9 (базаЧ) |

Калибр-пробка, нутромер, прибор для контроля паралейности осей и их соосности |

|

|

8 |

|

|||||

|

6 |

Ø100Н7+0,035 |

Ra2,5 |

|

|||

|

11 |

Ø120Н7+0,035 |

Ra2,5 |

|

|||

|

3,5,7,10 |

2х450 |

Ra20 |

— |

Растачивание однократное |

визуально |

|

|

9 |

15±0,5 |

Ra5 |

|

Фрезерование поверхности чистовое после чернового |

Штанген-циркуль |

|

|

12 |

Ø14,5Н14+0.43 |

Ra20 |

|

Сверление |

Штанген-циркуль калибр на расположение отв. |

|

|

13 |

Ø15Н9+0.043 |

Ra2,5 |

— |

Развёртывание после сверления |

Калибр-пробка |

|

|

14 |

319±0.3 |

Ra5 |

— |

Фрезерование поверхности чистовое после чернового |

Шаблон |

|

|

15,15а, 15б |

М12-7Н |

Ra10 |

— |

Нарезание резьбы метчиком после сверления |

Пробка- резьбовая |

|

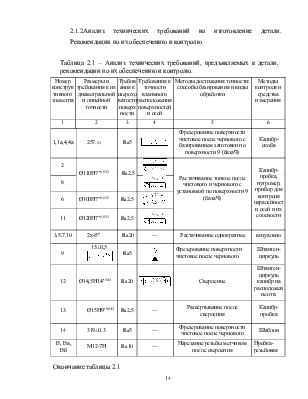

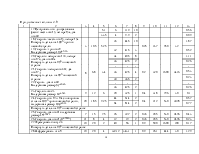

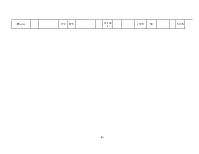

Окончание таблицы 2.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

16,16а,16б,18,18а,18б,18в,18г,18д,22,28 |

1,6х450 |

Ra20 |

— |

Зенкование однократное |

Визуально |

|

17,17а, 17г,17д |

М8-7Н |

Ra10 |

— |

Нарезание резьбы метчиком после сверления с базированием заготовки по поверхности 9(базаЧ) |

Калибр-пробка резьбовая, калибр на расположение отв. |

|

17б |

|

||||

|

17в |

|

||||

|

19,19а |

Ø19Н9+0.052 |

Ra2,5 |

|

Алмазное растачивание после зенкерования и сверления с базированием заготовки по поверхности 9(базаЧ) |

Калибр- пробка, приспособление для контроля |

|

20,20а |

1,6х450 |

Ra20 |

— |

Зенкование однократное |

Визуально |

|

21 |

Ø8Н9+0,036 |

Ra20 |

— |

Развёртывание после зенкерования и сверления |

Калибр- пробка |

|

23 |

|

Ra20 |

— |

Фрезерование однократное |

Шаблон |

|

24 |

Ø12Н14+0,43 |

Ra20 |

— |

Сверление |

Калибр-пробка |

|

25 |

Ø10,2 +0,36 |

Ra20 |

— |

Сверление , зенкерование, развёртывание |

Калибр- пробка |

|

26 |

M12-7Н |

Ra10 |

— |

Нарезание резьбы метчиком после сверления |

Калибр- пробка |

|

27 |

Ø10,1+0,2 |

Ra5 |

— |

Зенкерование после сверления |

Калибр- пробка |

|

29 |

Ø10,2 |

Ra20 |

|

Рассверливание после сверления |

Калибр- пробка и калибр на расположение отв. |

|

30,30а,30г |

Ø6,7 |

Ra20 |

— |

Сверление |

Калибр- пробка |

|

31 |

Ø15Н9+0,043 |

Ra2,5 |

— |

Развёртывание после зенкерования и сверления |

Калибр- пробка |

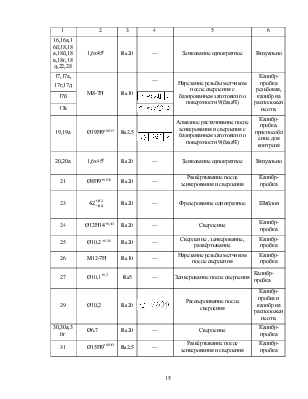

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Деталь “Корпус коробки передач” КИС 0107103А изготовляется в индукционных тигельных печах из СЧ20 путем литья в разовые песчаные формы на автоматических формовочных линиях. В них происходит формовка и заливка, выбивка заготовки. Конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки.

После всего вышеперечисленного - зачищают заусенцы. После очистки и контроля отливку направляют в механический цех для обработки.

расчет размеров и массы заготовки

Материал – СЧ20

Точность отливки – 9т-4-5-10 по ГОСТ 26645-85

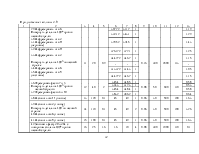

Таблица 2.2 – Назначение допусков на отливку.

|

Номер поверхности |

Номинальный размер детали |

Допуск размера заготовки, мм |

Допуск формы, мм |

Общий допуск, мм |

|

1 |

2 |

3 |

4 |

5 |

|

1,1а,4,4а |

257-0,3 |

2,4 |

0,64 |

2,4 |

|

2,8 |

Ø110Н7+0,035 |

2,0 |

0,24 |

2,0 |

|

6 |

Ø100Н7+0,035 |

2,0 |

0,24 |

2,0 |

|

9 |

15±0.5 |

1,1 |

0,24 |

1,2 |

|

11 |

Ø120Н7+0,035 |

2,0 |

0,24 |

2,0 |

|

14 |

319±0,3 |

2,4 |

0,8 |

2,8 |

|

23 |

|

1,6 |

0,24 |

1,6 |

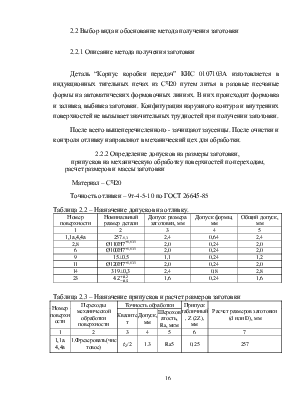

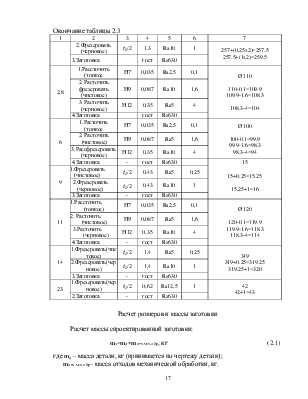

Таблица 2.3 – Назначение припусков и расчет размеров заготовки

|

Номер поверхности |

Переходы механической обработки поверхности |

Точность обработки |

Припуск табличный, Z (2Z), мм |

Расчет размеров заготовки (d или D), мм |

||

|

Квалитет |

Допуск, мм |

Шероховатость, Ra, мкм |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1,1а. 4,4а |

1.Фрезеровать(чистовое) |

|

1.3 |

Ra5 |

0,25 |

257 |

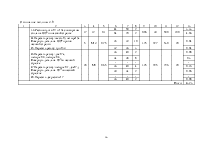

Окончание таблицы 2.3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

2.Фрезеровать (черновое) |

|

1.3 |

Ra10 |

1 |

257+(0,25x2)=257.5 257.5+(1x2)=259.5 |

||

|

3.Заготовка |

− |

гост |

Rz630 |

− |

|||

|

2,8 |

1.Рассточить (тонкое |

Н7 |

0,035 |

Ra2,5 |

0,1 |

Ø 110 110-0.1=109.9 109.9-1.6=108.3 108.3-4=104 |

|

|

2. Расточить фрезеровать (чистовое) |

Н9 |

0,087 |

Ra10 |

1,6 |

|||

|

3. Расточить (черновое) |

Н12 |

0,35 |

Ra5 |

4 |

|||

|

4.Заготовка |

− |

гост |

Rz630 |

− |

|||

|

6 |

1.Расточить (тонкое |

Н7 |

0,035 |

Ra2,5 |

0,1 |

Ø 100 100-0.1=99.9 99.9-1.6=98.3 98.3-4=94 |

|

|

2. Расточить (чистовое) |

Н9 |

0,087 |

Ra5 |

1,6 |

|||

|

3.Рассфрезеровать (черновое) |

Н12 |

0,35 |

Ra10 |

4 |

|||

|

4.Заготовка |

- |

гост |

Rz630 |

− |

15 15+0.25=15.25 15.25+1=16 |

||

|

9 |

1.Фрезеровать (чистовое) |

|

0,43 |

Ra5 |

0,25 |

||

|

2.Фрезеровать (черновое) |

|

0,43 |

Ra10 |

1 |

|||

|

3.Заготовка |

- |

гост |

Rz630 |

− |

|||

|

11 |

1.Рассточить (тонкое) |

Н7 |

0,035 |

Ra2,5 |

0,1 |

Ø 120 120-0.1=119.9 119.9-1.6=118.3 118.3-4=114 |

|

|

2. Расточить (чистовое) |

Н9 |

0,087 |

Ra5 |

1,6 |

|||

|

3.Расточить (черновое) |

Н12 |

0,35 |

Ra10 |

4 |

|||

|

4.Заготовка |

- |

гост |

Rz630 |

− |

|||

|

14 |

1.Фрезеровать(чистовое) |

|

1,4 |

Ra5 |

0,25 |

319 319+0.25=319.25 319.25+1=320 |

|

|

2.Фрезеровать(черновое) |

|

1,4 |

Ra10 |

1 |

|||

|

3.Заготовка |

- |

гост |

Rz630 |

− |

|||

|

23 |

1.Фрезеровать(черновое) |

|

0,62 |

Ra12,5 |

1 |

42 42+1=43 |

|

|

2.Заготовка |

- |

гост |

Rz630 |

− |

|||

Расчет размеров и массы заготовки

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр, кг (2.1)

где mд – масса детали, кг (принимается по чертежу детали);

mотх.мех.обр– масса отходов механической обработки, кг.

mотх.мех.обр =Vотх. мех.обр. х ρ, кг (2.2)

где ρ – плотность материала заготовки, кг/мм3;

Vотх.мех.обр. – суммарный объём удаляемого в процессе механической обработки материала, т.е. объем припусков, мм3.

Vотх.мех.обр. = V1 + V2 + … + Vп , мм3 (2.3)

где п – множество удаляемых с поверхности заготовки припусков.

Определение объема припусков:

![]() 81993,368 мм3

81993,368 мм3

![]()

![]() =282,6

=282,6![]()

![]()

![]() мм3

мм3

![]() мм3

мм3

Vотх.мех.обр.=81993,368+![]() +282,6+

+282,6+![]() +

+![]() +220,781=154550,83мм3

+220,781=154550,83мм3

mотх.мех.обр = 154550,83х7,6х10-6=0,8 кг

mз=30,5+0,8=31,3 кг

Коэффициент использования заготовки:

![]() (2.4)

(2.4)

где mЗ – масса рассчитанной заготовки, кг;

![]()

Пересчитанный коэффициент использования материала:

![]() , (2.5)

, (2.5)

где Н.расх – пересчитанная норма расхода материала, кг

Н.расх=31,3+0,8=32,1 кг

![]()

КИМ получился больше в проектном варианте, чем в базовом, следовательно, данная заготовка может быть принята в проекте.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

010 Карусельно-фрезерная

030 Агрегатная

050 Комплексная с ЧПУ

070 Радиально-сверлильная

090 Радиально-сверлильная

110 Алмазно-расточная

120 Алмазно-расточная

Недостатком базового техпроцесса является:

-Применение специальных и агрегатных станков которые не переналаживаются;

-Использование большого количества универсальных станков;

-Большое количество переустановок;

-Низкая производительность обработки по сравнению с современным оборудованием.

Анализ современного оборудования и инструмента показал, что с целью повышения гибкости переналадки оборудования, степени механизации, повышения производительности обработки можно применить станок модели NEXUS 8800-II выпускаемый фирмой MAZAK.

Проектный вариант техпроцесса представлен в сводной таблице режимов резания и в комплекте документов на техпроцесс изготовления детали.

2.3.2 Выбор и обоснование технологических баз

В качестве черновой базы принимаем необработанную поверхность

1 и 1а: направляющая база – лишает заготовку двух степеней свободы.

В качестве чистовых баз на последующих операциях используется чисто обработанная поверхность 13 (Ø15H9) и плоскость 9: установочная база – лишает заготовку трех степеней свободы.

Данные по выбранному для изготовления детали оборудованию занесены в таблицу 2.4.

Данные по выбору оснастки занесены в таблицы 2.5, 2.6, 2.7, 2.8.

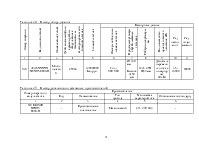

Таблица 2.4 – Выбор оборудования

|

Номер операции |

Код и модель станка |

Наименование станка |

Действительный фонд времени работы оборудования в зависимости от категории ремонтной сложности станка |

Стоимость станка |

Паспортные данные |

|||||

|

Размеры посадочных элементов станка |

Предельные размеры обрабатываемых заготовок |

Габаритные размеры, мм |

Вид и мощность привода главного движения, кВт |

Ряд частот, мин-1 |

Ряд подач, мм/мин |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

010 |

38126XXXXX NEXUS 8800-II |

Много-целевой |

3890ч |

120000000 Бел.руб. |

Стол 800×800 |

Ø1450 мм Высота 1450 мм |

3725×3881×6859 мм |

Двигатель переменного тока с инвертором, 30 к Вт |

35 - 16000 |

60000 |

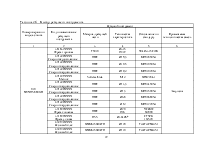

Таблица 2.5 – Выбор установочно-зажимных приспособлений

|

Номер операции и модель станка |

Приспособление |

||||

|

Код |

Наименование |

Тип привода |

Техническая характеристика |

Обозначение по стандарту |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 MAZAK NEXUS 8800-II |

- |

Приспособление специальное |

Механический |

374×290×365 |

- |

Таблица 2.6 – Выбор режущего инструмента

|

Номер операции и модель станка |

Режущий инструмент |

||||

|

Код и наименование режущего инструмента |

Материал режущей части |

Техническая характеристика |

Обозначение по стандарту |

Применяемая технологическая смесь |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 NEXUS 8800-II |

381831ХХХХ Фреза торцовая |

F5010 |

Ø315 Z=22 |

SE445-315C22R |

Эмульсия |

|

391220ХХХХ Сверло твёрдосплавное |

UWC |

Ø18,5 |

MZE1850SA |

||

|

391220ХХХХ Сверло твёрдосплавное |

UWC |

Ø 10,5 |

MZE1050LA |

||

|

391220ХХХХ Сверло твёрдосплавное |

UWC |

Ø10,2 |

MZE1020LA |

||

|

391391ХХХХ Метчик |

Solid carbide |

М12 |

DIN 2184-1 |

||

|

391220ХХХХ Сверло твёрдосплавное |

UWC |

Ø14,5 |

MZE1450SA |

||

|

391220ХХХХ Сверло твёрдосплавное |

UWC |

Ø15 |

MZE1500SA |

||

|

391220ХХХХ Сверло твёрдосплавное |

UWC |

Ø6.8 |

MZE0680SA |

||

|

391220ХХХХ Сверло твёрдосплавное |

UWC |

Ø 12 |

MZE1220SA |

||

|

391890ХХХХ Фреза концевая |

UWC |

Ø20 Z=6 |

YC4MC D2000 |

||

|

391890ХХХХ Фреза угловая |

HSS |

Ø40х |

CFSPR 161S20 |

||

|

392193ХХХХ Резцовый блок |

DNM6150404FH |

Ø120 |

FA4FAPN41(S) |

||

|

392193ХХХХ Резцовый блок |

DNM6150404FH |

Ø110 |

FA4FAPN41(S) |

||

Окончание таблица 2.6

|

1 |

2 |

3 |

4 |

5 |

6 |

|

392193ХХХХ Резцовый блок |

DNM6150404FH |

Ø100 |

FA4FAPN41(S) |

||

|

391690ХХХХ Зенковка |

HSS |

Ø25х |

DIN335 |

||

|

392193ХХХХ Резец расточной |

VCMT080202RF |

Ø12 |

FSVUC16RK-08A |

||

|

391391ХХХХ Метчик |

HSS-E |

М8 |

DIN2184-1 DIN376 |

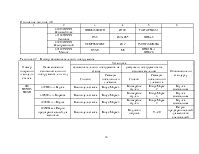

Таблица 2.7 – Выбор вспомогательного инструмента

|

Номер операции и модель станка |

Наименование вспомогательного инструмента, его код |

Установка |

Обозначение по стандарту |

|||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

|||||

|

Способ |

Размеры посадочного элемента |

Способ |

Размеры посадочного элемента |

|||

|

040 NEXUS 8800-II |

392800xxxxВтулка |

В шпиндель станка |

Конус Морзе 4 |

В отверстие втулки |

Конус Морзе 2 |

Втулка специальная |

|

392800xxxx Вправка |

В шпиндель станка |

Конус Морзе 4 |

В отверстие втулки |

Конус Морзе 3 |

Втулка специальная |

|

|

392800xxxx Втулка |

В шпиндель станка |

Конус Морзе 4 |

В отверстие втулки |

Конус Морзе 2 |

Втулка специальная |

|

|

392800хххх Патрон предохранительный для метчиков |

В шпиндель станка |

Конус Морзе 4 |

В кулачки патрона |

8…20 |

Патрон предохранительный для метчиков специальный |

|

Таблица 2.8 – Выбор измерительного инструмента.

|

Номер операции и модель станка |

Код и наименование инструмента |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряемого размера |

Обозначение по стандарту |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 MAZAK NEXUS 8800- 11 |

394343XXXX калибр на расположение отверстий |

- |

- |

- |

Приспособление специальное 012-8364-5980 |

|

393110XXXX калибр-пробка резьбовая |

М12-7Н |

- |

- |

Пробка 8221-3053 ГОСТ 17758-72 |

|

|

394343XXXX приспособление для контроля расположения отверстий |

146,25 |

0,01 |

0,16 |

Приспособление специальное 012-8104-3413 |

|

|

394343XXXX приспособление для контроля расположения отверстий |

92,7 |

0,05 |

0,1 |

Приспособление специальное 012-8104-3018 |

|

|

394343XXXX калибр на расположение отверстий |

- |

- |

- |

Приспособление специальное 012-8364-5981 |

|

|

393190XXXX калибр специальный |

157 |

0.1 |

2,4 |

Калибр специальный 012-8364-6076 |

|

|

393110XXXX калибр-пробка |

Ø12Н14 |

0,01 |

0,43 |

Пробка специальная 8133-0926 |

|

|

393121ХХХХ калибр-скоба |

257 |

0,1 |

0,3 |

Cкоба-специальная 8102-0086 |

|

|

394250XXXX нутромер индикаторный |

100-160 |

- |

- |

ГОСТ9244-75 |

|

|

393110XXXX калибр-пробка |

Ø100Н7 |

0,005 |

0,035 |

Пробка специальная 012-8140-3002 |

|

|

393110XXXX калибр-пробка |

Ø110Н7 |

0,005 |

0,035 |

Пробка специальная 8140-0104 |

|

|

393110XXXX калибр-пробка |

Ø120Н7 |

0,005 |

0,035 |

Пробка специальная 8140-0107 |

|

|

393610XXXX шаблон |

319 |

0,1 |

0,6 |

Шаблон специальный 012-8364-6036 |

|

|

393110XXXX калибр-пробка |

Ø15Н9 |

0,001 |

0,043 |

Пробка специальная 8133-0929 |

|

|

393311XXXX штангенциркуль ШЦ-2 |

0-250 |

0,05 |

0.05 |

Штангенциркуль ШЦ-3-160-0,05 ГОСТ 164-89 |

|

|

393610XXXX шаблон |

338 |

0.01 |

0.18 |

Шаблон специальный 012-8364-5979 |

|

|

393610XXXX шаблон |

102 |

0.01 |

0.18 |

Шаблон специальный 012-8364-5979 |

|

|

394343XXXX калибр на расположение отверстий |

- |

- |

- |

Приспособление специальное 012-8364-6072 |

|

|

393610XXXX шаблон |

68.5 |

0.1 |

0.4 |

Шаблон специальный 012-8364-6036-01 |

Окончание таблицы 2.8

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

393110XXXX калибр-пробка резьбовая |

М8-7Н |

- |

- |

Пробка 8221-3036 ГОСТ 17758-72 |

||

|

394343XXXX калибр на расположение отверстий |

- |

- |

- |

Приспособление специальное 012-8369-3020 |

||

|

393190XXXX калибр специальный |

22 |

0,2 |

0,4 |

Калибр специальный 012-8364-6353 |

||

|

393190XXXX калибр специальный |

183 |

0.1 |

0.2 |

Калибр специальный 012-8364-6081 |

||

|

393610XXXX шаблон |

42 |

0.1 |

0.7 |

Шаблон специальный 012-8102-2415 |

||

|

393190XXXX калибр специальный |

36.5 |

0.05 |

0.1 |

Калибр специальный 012-8364-6077 |

||

|

393110XXXX калибр-пробка |

Ø19Н9 |

0,052 |

0,052 |

Пробка специальная 8133-0933 |

||

|

393110XXXX калибр-пробка |

Ø8Н9 |

0,036 |

0,036 |

Пробка специальная 8133-0918 |

||

|

393190XXXX калибр на расположение отверстий |

- |

0,16 |

- |

Калибр специальный 012-8364-59872 |

||

|

393190XXXX калибр на расположение отверстий |

- |

0,5 |

- |

Калибр специальный 012-8369-3020 |

||

|

393190XXXX калибр на расположение отверстий |

- |

0,5 |

- |

Калибр специальный 012-8364-5982 |

||

|

393190XXXX Специальное приспособление |

- |

0,02 |

- |

Специальное приспособление 012-8344-5870 |

||

|

593535ХХХХ Плита |

- |

4,1 |

- |

Плита 2-3-400Х400 Гост10905-86 |

||

Табличный расчёт режимов резания

Операция 010 – Комплексная на обрабатывающем центре с ЧПУ

Расфрезеровать отверстие 6

I Выбор режущего инструмента

Для обработки принята фреза концевая Ø20 мм из материала UWC

II Расчёт режимов резания:

1 Глубина резания, t, мм

t = 4 мм

2 Подача

![]() (2,6)

(2,6)

где ![]() –

табличная подача фрезы на зуб;

–

табличная подача фрезы на зуб; ![]() =0,035мм/зуб

=0,035мм/зуб

![]() - поправочный коэффициент на подачу для изменённых

условий работы в зависимости от состояния обрабатываемой поверхности;

- поправочный коэффициент на подачу для изменённых

условий работы в зависимости от состояния обрабатываемой поверхности; ![]() =1;

=1;

![]() - поправочный коэффициент на подачу для изменённых

условий работы

- поправочный коэффициент на подачу для изменённых

условий работы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.