Однако, вследствие целого ряда обстоятельств, отобрать нужное количество заготовок из элементов действующих конструкций и, следовательно, изготовить достаточное количество образцов для испытаний на практике удается очень редко. Поэтому чаще всего испытания проводят при минимальном числе образцов: 2¸3 образца на исследуемый элемент. Если при этом учесть, что при использовании образцов с относительно «мягким» U-образным концентратором характерным является значительный, достигающий 20¸30%, разброс результатов, то становится совершенно очевидным, что при указанном выше минимальном числе образцов испытания на ударную вязкость имеют низкую информативность и статистическую достоверность, что, в свою очередь, снижает надежность выводов и заключений, сделанных на основе результатов таких испытаний.

2. ЦЕЛЬ И ЗАДАЧИ

Из сказанного выше следует, что при оценке технического состояния и остаточного ресурса металлоконструкций и также при определении категории качества и хладостойкости конструкционных сталей возникает проблема недостаточной эффективности испытаний на ударную вязкость, обусловленная отсутствием возможности отбора необходимого числа образцов.

В связи с этим особую актуальность и практическую целесообразность приобретают работы, направленные на повышение эффективности испытаний на ударную вязкость при ограниченном числе образцов.

Цель настоящей работы состоит в изучении возможности использования микрообразцов для получения данных по ударной вязкости, дополняющих результаты стандартных испытаний ограниченного числа образцов исследуемого металла.

Задачи работы:

- определение соотношения значений ударной вязкости, полученных при испытании стандартных образцов 1 и 4 типа и микрообразцов из стали 20 при температуре испытания 200С;

- определение соотношения значений ударной вязкости, полученных при испытании стандартных образцов 1 типа и микрообразцов из стали 09Г2С и 15ХСНД при температуре испытания –40 0С.

3. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

3.1 Выбор и обоснование параметров подобия образцов для оценки ударной вязкости

Ударная вязкость является комплексной характеристикой, в которую входят затраты энергии на упругий и пластический изгиб образца, на образование и распространение трещины, на трение образца в опорах копра и т.д.

Затраты энергии, образующие в совокупности работу удара, зависят от размеров образца, а также от типа и размеров концентратора.

В связи с этим, в качестве основных параметров подобия образцов на ударную вязкость следует принять тип концентратора и площадь нетто-сечения, по которому происходит разрушение образца.

3.2 Исследуемые типы образцов

В данной работе для испытаний использовались стандартные образцы 1 и 4 типа по ГОСТ 9454-78*, а также микрообразцы различных типов.

Образцы для испытаний были изготовлены из стали 20.

Размеры стандартных образцов 1 типа и параметры U-образного надреза приведены в (Табл. 1.).

Стандартные образцы 4 типа по ГОСТ 9454-78* (см.Табл.1.) вырезали из образцов 1 типа, отобранных для испытаний. Для этого с ненадрезанной поверхности образца торцовой фрезой удаляли слой металла толщиной 2 мм (см. Рис. 5.), а затем дисковой фрезой толщиной 2 мм разрезали образец в продольном направлении и, таким образом, из каждого образца 1 типа получали по 3 стандартных образца 4 типа.

|

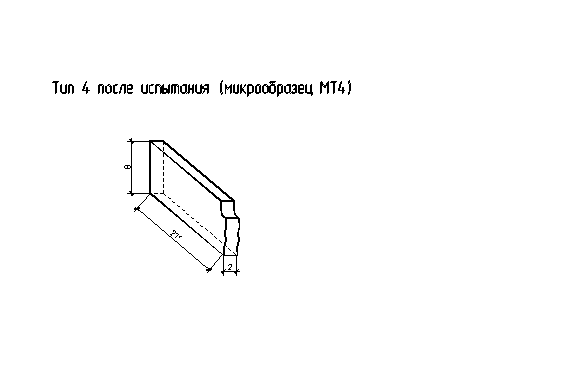

Микрообразцы типа МТ4 (h=8 мм) получали из каждой половины стандартных образцов 4 типа после их разрушения (см. Рис. 7.).

|

Рис. 5. - Схема изготовления стандартных образцов 4 типа из образцов 1 типа.

Рис. 6 - Схема изготовления микрообразцов типа МТ1 (h=10 мм).

Рис. 7. - Микрообразец типа МТ4 (h=8 мм).

Толщина микрообразцов типа МТ1 и МТ4 составляла 2 мм, а длина – 27 мм.

В средней части по длине микрообразца создавали концентратор в виде надреза шириной 2 мм.

На рисунке 8 приведены исследуемые типы микрообразцов.

Микрообразцы типа МТ1 (см. Рис. 8а.) создавали U-образный надрез глубиной 2 мм. Надрез выполнялся сверлом диаметром 2 мм с последующей доводкой.

Микрообразцы типа МТ4 (см. Рис. 8б.) создавали U-образный надрез глубиной 2 мм, выполненный сверлом диаметром 2 мм с последующей доводкой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.