Срок службы изделий из ячеистого бетона практически не ограничен. В связи с крайне низким коэффициентом теплопроводности ячеистый бетон является идеальным энергосберегающим материалом, а так же может применяться в качестве несущих конструкций при малоэтажном домостроении.

Ячеистый бетон ( пористый бетон) не содержит токсичного наполнителя и не выделяет токсичных веществ. Это расширяет область его применения. В случае пожара нет выброса газов, опасных для здоровья человека.

В проекте Государственной программы «Развитие производства ячеистых изделий и их применение в массовом строительстве Украины на 2005-2011гг. рассмотрены возможные пути наращивания обьемов производства ячеистобетонных изделий, расширения существующей номенклатуры изделий, повышения точности их геометрических размеров и качества.

Годовой обьем производства изделий из ячеистого бетона в СССР составлял 6 млн.м куб. , в том числе 1млн.м куб изготавливалось в Украине. В 90-х годах по ряду причин обьем производства в нашей стране сократился до 100 тыс.м куб в год. За эти годы был остановлен ряд заводов по производству автоклавных изделий, на действующих предприятиях оборудование выработало свой ресурс.

В последние 3-4 года производство мелких ячеистобетонных блоков возросло в 2-3 раза, но по сравнению со странами СНГ Украина находится на очень низком уровне. Во многих регионах страны наблюдается неудовлетворенный спрос на изделия из ячеистого бетона.

Рассматривается также возможность реконструкции силикатных заводов, с целью выпуска ячеистобетонных изделий, нужно задействовать существующую производственно- технологическую инфраструктуру предприятий, а также самое металлоемкое и дорогостоящее оборудование, такое, как приемные отделения сырьевых материалов, помольные отделения, автоклавы, котельные и имеющиеся транспортные сети. Что позволит сэкономить большое количество денежных средств.

Производственный процесс

Исходным сырьем для изготовления ячеистого бетона являются кварцевый песок, известь и цемент. Кварцевый песок предварительно размалывается в шаровой мельнице мокрого помола до мельчайшего дисперсного песчаного шлама и складируется в шлам-бассейне со встроенной мешалкой. Очень важным является соблюдение установленной плотности, которая измеряется в ручную или автоматически. Необходимое количество песчаного шлама, возвратного шлама из отходов при распиловке, извести, цемента, алюминиевой дисперсии (смесь воды с алюминиевой пастой, порошком) и воды рассчитывается в полуавтоматическом или автоматическом режиме в соответствии с рецептурой и подается в смеситель. После процесса перемешивания происходит заполнение образованной смесью готовых форм. Для каждого замеса смеситель заполняется заново. Далее формы транспортируются в зону “брожения”, где смесь дает реакцию с выделением водорода, происходит порообразование и поднятие смеси. После выделения углерода во время процесса “брожения”,в материале появляются миллионы маленьких воздушных пор. При достижении замесом прочности, достаточной для распиловки, он подается при помощи поворотного крана к линии распиловки. На отдельных станциях линии распиловки “массивы” сначала профилируются, а затем подвергаются вертикальной и горизонтальной распиловке. Окончательный набор прочности происходит при отверждении блоков под давлением пара в автоклавах. После отверждения блоки отделяются друг от друга при помощи делителя. В конце производственного цикла происходит пакетирование и упаковка изделий (как правило, в термоусадочную пленку) для их дальнейшей транспортировки (в большинстве случаев на деревянных поддонах).

Фирма Хёттен гарантирует: поставку качественного оборудования, запуск завода в эксплуатацию, обучение персонала , а также выпуск заводом высококачественной продукции.

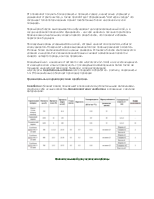

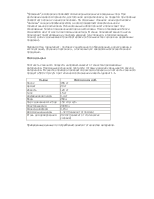

Плотность конечного продукта напрямую зависит от качества применяемых материалов. При меньшей конечной плотности готовых изделий уменьшается расход материалов. В качестве примера приводится расход материала на плотность конечного продукта 500 кг\м куб. при типичном соотношении известь\цемент 1:1.

Сырье |

Расход на м куб. |

|

Песок |

365 кг |

|

Цемент |

20 кг |

|

Известь |

120 кг |

|

Гипс |

15 кг |

|

Алюминиевая пудра |

0,4 кг |

|

Вода |

260л. |

|

Пар с давлением 12 бар |

150 кг\м куб. |

|

Электроэнергия |

20КВ\ч |

|

Смазка для форм |

0,15 л |

|

Для мельницы шары |

1-3кг\т(зависит от помола) |

|

Сталь для армирования |

20-30кг(зависит от статических условий) |

Приведенные данные по потреблению зависят от качества материала

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.