Глава 3.4 Влияние структуры пучка излучения лазера на профиль поверхности

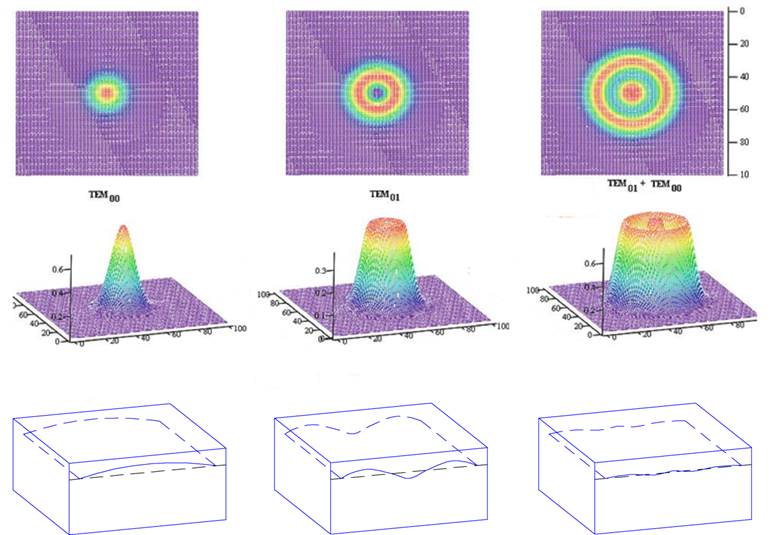

Для практических целей важен вопрос получения заданного профиля поверхности с помощью изменения режимов ЛПТ, в первую очередь, для получения пластин с разнотолщинностью не более заданной. Это позволит исключить операции исправления формы поверхности абразивными инструментами, дополнительные потери материала. С целью экспериментального определения влияния распределения энергии в пучке лазерного излучения на профиль параллельной трещины проводился процесс ЛПТ с различным модовым составом излучения. Проверены следующие варианты распределения мощности в пучке:

- ТЕМ00 (Гауссово распределение);

- ТЕМ01(кольцевое распределение);

- ТЕМ00+ТЕМ01 (комбинация двух предыдущих).

Эксперименты показали, что при распределении мощности (ТЕМ00) профиль параллельной трещины в поперечном направлении имеет вид сегмента цилиндрической поверхности. При распределении (ТЕМ01) профиль параллельной трещины имеет сложную форму с двумя максимумами и участком с увеличенной глубиной посередине. При распределении (ТЕМ00+ТЕМ01) оказалось возможным получить профиль параллельной трещины, имеющий меньшую разность глубин в центре и на периферии профиля, нежели оба исследованных ранее варианта, при условии соблюдения заданного соотношения мощности мод ТЕМ00 и ТЕМ01. Практически это означает, что профиль параллельной трещины повторяет картину распределения мощности по сечению пучка излучения лазера. Экспериментально найдено оптимальное соотношение мощностей мод лазерного излучения, обеспечивающее наилучшие показатели однородности глубины параллельной трещины.

Рисунок 3.4.1 – Профиль параллельной трещины при использовании излучения различного модового состава: ТЕМ00, ТЕМ01, ТЕМ01+ТЕМ00.

На долю моды ТЕМ01 должно приходиться 80-85% мощности излучения лазера, на долю моды ТЕМ00 15-20%, при этих условиях экспериментально получены образцы параллельных трещин с разностью глубины по профилю не более 5 мкм. Рассмотрим различные варианты модового состава.

Анализ модового состава производился по отпечатку на органическом стекле. Лазер открывался на заданное время (1 с), и размер проплавленного участка соответствовал уровню мощности в данном месте профиля. Настройка лазера ЛГ-25 на различные моды производилась регулировкой зеркал резонатора.

Рисунок 3.4.2 Участок профиля параллельной трещины при использовании излучения с «гауссовым» распределением.

Режимы резки: материал – силикатное стекло толщиной 5,0 мм, мощность лазера 50 Вт, пятно круглое, диаметр 3,0 мм, скорость резки 40 мм/с. Профиль измерен индикатором часовым ИЧ-10 с точностью не хуже 0,01 мм. Отсчеты брались через 0,5 мм. Видно, что на рис. 3.4.2 разнотолщинность составляет около 200 мкм (на 5 мм). Использование малой части профиля обуславливается трудностями резки с большими плотностями мощности (при больших значениях скорости резки границы технологических режимов сужаются).

Рисунок 3.4.3 Участок профиля параллельной трещины при использовании излучения с кольцевым распределением.

Режимы резки: материал – силикатное стекло толщиной 5,0 мм, мощность лазера 50 Вт, пятно эллипсовидное, размеры a x b 12x1.3 мм, скорость резки 27 мм/с. Профиль измерен индикатором часовым ИЧ-10 с точностью не хуже 0,01 мм. Отсчеты брались через 0,5 мм. Видно, что на рис. 3.4.3 разнотолщинность составляет около 150 мкм (на 12 мм). Несимметричность профиля на графике объясняется неравномерностью «кольцевого» распределения, а также возможным несовпадением центра системы координат отсчета с центром пучка. Такая картина типична для профилей, получаемых с помощью моды ТЕМ01, и сюда добавляется нестабильность настройки лазерного излучателя – он стремится «излучать» моды более высоких порядков, распределение вида «точка с кольцом», комбинация ТЕМ00+ТЕМ01, а также ТЕМ11+ТЕМ00 и более высоких. В отдельных случаях профили имели ещё более «дикий» вид, иногда с меньшей разнотолщинностью.

Рисунок 3.4.4 Участок профиля параллельной трещины с меньшей разнотолщиностью (кольцевое распределение).

Режимы резки: материал – силикатное стекло толщиной 5,0 мм, мощность лазера 50 Вт, пятно эллипсовидное, размеры a x b 12x1.3 мм, скорость резки 30 мм/с. Профиль измерен индикатором часовым ИЧ-10 с точностью не хуже 0,01 мм. Отсчеты брались через 0,5 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.