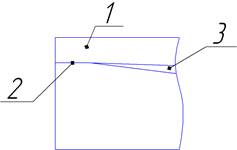

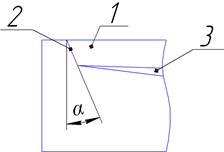

1) микротрещина расположена на торце материала, при доколе трещина распространяется параллельно поверхности;

2) микротрещина расположена на поверхности материала, наклонно к поверхности. Параллельная трещина распространяется сначала вглубь, затем параллельно поверхности.

Рисунок 3.13 Зарождение от микротрещины

а) б)

На рисунке: а – микротрещина в торце материала; б – наклонная микротрещина с поверхности; 1 – материал, 2 – микротрещина, 3 – параллельная трещина.

Были проведены эксперименты с целью проверки описываемых способов зарождения. В первом случае микротрещина, расположенная в 1 мм от поверхности и имеющая глубину также 1 мм на стекле толщиной 5 мм, вместо того, чтобы породить параллельную трещину, расширяется, и кусок стекла выламывается с поверхности материала. Возникает неплохая ступенчатая фаска, которую можно применить где-нибудь ещё, но не параллельная трещина.

Рисунок 3.14 Фото образца.

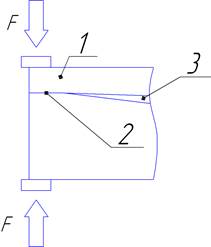

Для предотвращения раскрывания трещины её края удерживались зажимами. Так как сделать лапки, надежно держащие стекло и захватывающие его на длине менее 1 мм (а лучше 0,3 мм) было трудно, трещина скреплялась по краям, но это не принесло ожидаемого эффекта, потому, что жесткость отделяемой балки 1х1 мм2 оказалась явно недостаточной, и она выгибалась под лучом, раскрывая трещину. Дальнейшие успехи в этом направлении смогут быть получены при создании в 1 мм от края стекла микротрещину глубиной 3-4 мм.

Рисунок 3.15 Схема эксперимента

Обозначения те же, что и на рис. 3.13. F – сила сжатия.

По второму направлению результаты несколько лучше. Удалось создать (наклоняя эллиптический пучок и отводя в сторону форсунку) микротрещину, наклоненную на 30 градусов от вертикали. С вероятностью 40-50% от неё образовывалась параллельная трещина.

Рисунок 3.16 Фото образца

Достоинства: простота, уменьшение необрабатываемого участка материала;

Недостатки: введение дополнительного начального дефекта для образования микротрещины, сложность управления наклонной микротрещиной, плохая повторяемость процесса, требуется поворачивать объектив или иным образом изменять геометрию пучка.

3.2.8 Применимость различных способов зарождения. Выводы по разделу.

Получены следующие результаты:

1) раскалывание без начального дефекта – процесс возможен не на всех материалах, неустойчив, требует повышенной плотности мощности лазерного излучения. Преимущество – простота, нет необходимости вводить дополнительные элементы;

2) зарождение с помощью ударника (генератора акустических волн) Синани. Преимущество – работает стабильно не только на стекле, но и на кристаллическом кварце, сапфире. Недостатки – в месте нанесения удара поверхность оказывается поврежденной (пробитой), требуется вырезать поврежденную часть.

3) создание микровзрывов в толще материала с помощью Nd:YAG лазера. Метод не оправдал себя, так как форма каверн в материале оказалась неоптимальной для зарождения параллельной трещины.

4) Шлифованный край – не работает, так как микротрещины, хотя и имеют нужную форму, расположены слишком часто и ослабляют материал.

5) Микротрещина по краю материала – не оправдала себя, трещина развивается вверх, а не идет параллельно поверхности.

6) Модификация предыдущего способа: материал сжимается в месте нанесения микротрещины, закрепляя край отделяемого слоя. Не работает, так как требуется иметь микротрещину вдвое большей глубины, чем есть сейчас.

7) Наклонная микротрещина – работает, но требует бортика на краю.

Наиболее надежен из рассмотренных способ нанесения ударником Синани. Его и предполагается использовать в своем первоначальном виде (в виде ударника) или модернизированном (в виде ролика с выступами) для зарождения вспомогательных параллельных трещин. Основные параллельные трещины будут распространяться от вспомогательных.

Для экономии времени проведения процесса целесообразно использовать ударник Синани для зарождения одной из параллельных трещин, затем проводить остальные резы от неё.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.