первом объединении в результате ее внедрения выход бензиновой фракции повысился на 1,2 % (масс.). Во втором одновременно с установкой камеры предварительного диспергирования проведена замена многосопловой форсунки с корректировкой размеров и конфигурации сопел, что позволило увеличить выход бензиновой фракции на 3 % (мае.) и снизить выход сухого газа на 8 % отн. (см. табл. 9).

На установках каталитического крекинга в составе комплексов Г-43-107 и КТ-1 процесс осуществляется в вертикальном прямоточном реакторе. В таком реакторе форсунки наиболее предпочтительно размещать на несколько метров выше его основания с ориентацией в радиальном направлении. В нижней части реактора регенерированный катализатор водяным паром и транспортируется в восходящем потоке на смешивание с сырьем.

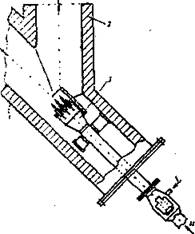

Pис.10. Схема устройства аля ввода сырья на установке 1А-1М

1 - прямоточный реактор; 2 — напорный стояк; 3 — многосопловая — камера диспергирования сырья; 1 - водяной пар; II - сырье.

форсунка; 4 предварительного

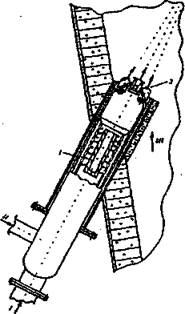

Рис.11. Схема радиальной форсунки с камерон предварительного диспергирования сырья:

1 - камера предварительного диспергирования сырья; 2 — многосошювый наконечник; I — сырье; II - водяной пар; III — катализатор + пар.

Концентрация катализатора в восходящем потоке регулируется так, чтобы, с одной стороны, обеспечить достаточное количество твердых частиц для интенсивного контактирования с каплями сырья и быстрого испарения последних, а с другой стороны, не препятствовать равномерному распределению сырья по сечению реактора. Такое конструктивное оформление нижней части реактора обеспечивает строго равномерное распределение и минимальное обратное перемешивание катализатора в зоне его смешивания с сырьем.

Радиальные форсунки (рис. 11) размещаются равномерно по периметру прямоточного реактора под углом 30° к его оси. Число форсунок варьируется от 4 до 6 в зависимости от диаметра реактора. Каждая форсунка снабжается камерой предварительного диспергирования сырья и многосопловым или щелевым наконечником. При применении многосоплового наконечника соответствующей ориентацией сопел обеспечивается формирование квазиплоских струй. Предусмотрена защита наконечника от эрозионного изнашивания.

Размещаются радиальные форсунки на несколько метров выше точки подачи сырья (установка Г-43-107 «Уфимского НТО»). Их конструкция несколько упрощена для исключения забивания и эрозионного изнашивания внутренних элементов содержащимся в шламе катализатором.

Ввод шлама в прямоточный реактор отдельно от сырьевого потока и его эффективное диспергирование способствовали повышению селективности процесса по бензиновой фракции и коксу. Благодаря этому выход бензиновой фракции возрос на 1 % (масс.), температура регенерации несколько снизилась. Благодаря применению новых форсунок существенно улучшаются технике экономические показатели установок при минимальных капитальных затратах. [20]

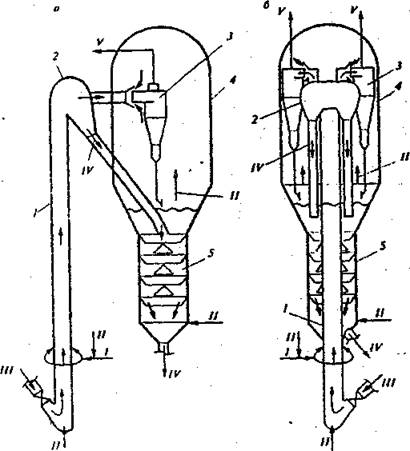

•Повышение эффективности и снижение времени отделения парообразных продуктов крекинга от отработанного микросферического катализатора на выходе из прямоточного реактора каталитического крекинга обеспечивает сокращение доли вторичных реакций в сепарационной камере реактора, способствуя снижению выхода кокса и сухого газа и увеличению выхода дистиллятов.

Современные тенденции развития каталитического крекинга направлены на сокращение времени контактирования в прямоточном реакторе, что обуславливает необходимость разработки и применения сепарационных устройств, обеспечивающих не только высокую эффективность, но и минимальное время разделения твердой и газовой фаз (0,2-0,3 с.)

Требуемые эффективность (на уровне 99 %) и время (0,2-0,3 с.) разделения твердой и газовой фаз могут быть достигуты в двухступенчатом сепараторе. На первой ступени поступающий из пневмоподъемника поток газовзвеси под действием центробежных и инерционных сил разделяется с эффективностью 95 %. Поток газа, отделившийся от основной массы твердых частиц, резко изменяет направление движения и поступает на вторую ступень, где также под действием центробежных и инерционных сил происходит дополнительная очистка до глубины 98-99 %, достигаемой только разгружающем циклоне.

Уловленные на первой и второй ступенях частицы поступают из сепаратора по пылевозвратному стояку в кипящий слой. В двухступенчатом сепараторе протяженность траектории движения потоков значительно меньше, чем в разгружающем циклоне. Благодаря этому время пребывания газа в нем не превышает.0,2-0,3 с.

Благодаря высокой эффективности двухступенчатого сепаратора можно ограничиться одной ступенью доочистки парообразных продуктов в высокоэффективных циклонах, минуя сепарационную зону реактора. Резкое сокращение времени пребывания паров в зоне высоких температур способствует предотвращению нежелательных реакций термического крекинга.

Рис.12 Схемы выносного (а) и внутреннего (6) прямоточных реакторов каталитического крекинга с двухступенчатым инерционным сепаратором:

1- реактор; 2 ~ двухступенчатый сепаратор; 3 — доулавливающш циклон

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.