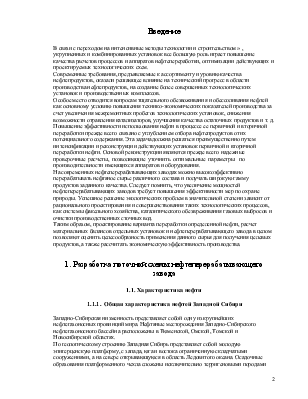

Материальный баланс установки гидроочистки дизельного топлива

[6, стр.246]

|

Продукты |

% масс. |

т/год |

кг/ч |

|

Входит |

|||

|

фр. 180-350°С |

86,31 |

2022000 |

255303,0 |

|

керисино-газойлевая фр. с уст. висбрекинга |

2,22 |

52002 |

6565,9 |

|

компонент ДТ с уст. гидроочистки ШФВГ |

6,32 |

147950 |

18680,5 |

|

легкий газойль с уст. замедленного коксования |

5,15 |

120680 |

15237,4 |

|

ВСГ |

0,4 |

9371 |

1183,1 |

|

Итого |

100,4 |

2352002 |

296970,0 |

|

Выходит |

|||

|

гидроочищенное ДТ |

96,0 |

2248926 |

283955,4 |

|

Н2S |

0,65 |

15227 |

1922,6 |

|

у/в газ |

0,75 |

17570 |

2218,4 |

|

бензиновая фракция |

2,0 |

46853 |

5915,7 |

|

потери |

1,0 |

23426 |

2957,9 |

|

Итого |

100,4 |

2352002 |

296970,0 |

Содержание серы не более 0,2 % масс. Побочные продукты: низкооктановый бензин (отгон), УВ газ, сероводород и ВСГ. Кратность циркуляции ВСГ 30-400 м3/м3 сырья.

2.8. Материальный баланс установки карбамидной депарафинизации дизельной фракции

Назначение - получение низкозастывающего дизельного топлива и жидких парафинов с использованием способности н-парафинов образовывать комплекс с карбамидом (мочевиной).

Сырьем установки служит гидроочищенная дизельная фракция 180 - 350°С. Процесс состоит из следующих стадий: 1) образование комплекса карбамида с н-парафинами; 2) отделение комплекса от депарафинированного продукта; 3) промывка и деструкция комплекса.

Существуют различные варианты технологических схем установок карбамидной депарафинизации, которые отличаются агрегатным состоянием карбамида, подаваемого на комплексообразование, условиями образования комплекса, количеством и природой вводимых в зону реакции растворителей и активаторов, способом отделения комплекса от жидкой фазы, методами промывки комплекса и регенерации карбамида и т. п. Наибольшее распространение в промышленной практике имеют следующие методы депарафинизации: 1) спиртоводным раствором карбамида с отделением твердой фазы отстоем; 2) кристаллическим карбамидом с отделением твердой фазы на центрифугах; 3) водным раствором карбамида с грануляцией комплекса в растворе хлористого метилена и отделением твердой фазы на барабанных фильтрах.

Технологический режим установки карбамидной депарафинизации:

· температура, °С:

комплексообразование в реакторе 25 - 50;

разложения комплекса в подогревателе 70 - 75;

· время контакта дизельного топлива с карбамидом в реакторах 30-50 мин;

· массовое соотношение раствор : сырье = 4,2 : 1;

· содержание в растворе, % (масс.):

карбамида 38-43;

изопропилового спирта 57-62.

Согласно справочных данных [8, стр. 145] в результате данного процесса можно удалить 10,0 % масс. парафина в расчете на сырье - гидроочищенную дизельную фракцию. При этом мы получим ДТ зимнее, но не сможем получить ДТ арктическое. Для получения зимних сортов ДТ используем примерно 1/2 часть потока гидроочищенной дизельной фракции 180-350°С, а именно 1 000 000 т/год. Поскольку установка работает 340 дней в году [5, стр. 9], то имеем следующие расходные показатели по сырью:

Fсут = 1000000*103 = 2941176,5 кг/сут

![]() 340

340

Fчас = 1000000*103 = 122549 кг/ч

![]() 340*24

340*24

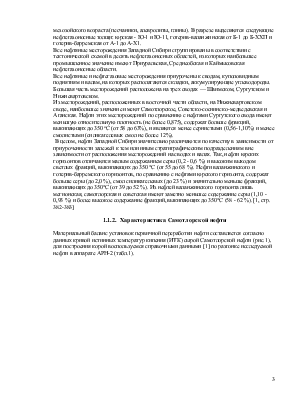

Таблица 15

Материальный баланс установки карбамидной депарафинизации дизельной фракции

|

Продукты |

% масс. |

т/год |

кг/ч |

|

Входит |

|||

|

гидроочищенное ДТ |

100 |

1000000 |

122549 |

|

Итого |

100 |

1000000 |

122549 |

|

Выходит |

|||

|

зимнее ДТ |

90 |

900000 |

110294,1 |

|

жидкий парафин |

10 |

100000 |

12254,9 |

|

Итого |

100 |

1000000 |

122549 |

2.9. Материальный баланс газофракционирующей установки

Газофракционирующая установка (ГФУ) предназначена для получения индивидуальных легких углеводородов или углеводородных фракций высокой чистоты из нефтезаводских газов. По типу перерабатываемого сырья они подразделяются на ГФУ предельных и непредельных газов.

Сырье поступает на установку в газообразном и жидком (головка стабилизации) виде. На ГФУ предельных газов подаются газы с установок первичной перегонки, каталитического риформинга, висбрекинга и гидроочистки ДТ, на ГФУ непредельных газов - с установок каталитического крекинга и коксования.

Для составления материального баланса ГФУ необходимо знать суммарный состав газов, поступающих на установку газофракционирования. Для этого составляются сводные таблицы для газов, поступающих на ГФУ предельных и непредельных газов.

При составлении таблицы 16 используются данные о составе УВ газов (до С4) (табл. 3) и сведения из таблиц материальных балансов установок АВТ, каталитического риформинга (КР), висбрекинга (В/Б) и гидроочистки ДТ (Г/О ДТ).

При этом используются следующие формулы пересчета:

Σ % масс. на нефть = Σ тыс. т/год * 100 % на нефть / 6 000 тыс. т/год тыс. т/годi = Σ тыс. т/год * % на газi / 100 % на газ

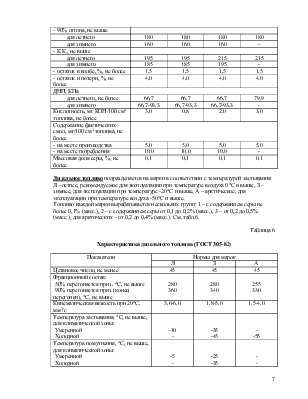

Таблица 16

Состав газов, поступающих на ГФУ предельных газов

|

Установка |

Водород Н2 |

Метан СН4 |

Этан С2Н6 |

Пропан С3Н8 |

н-Бутан н-С4Н10 |

i-Бутан i-С4Н10 |

i-С4Н8 |

Всего |

|

|

АВТ |

% масс. на газ |

- |

- |

0,6 |

21,8 |

60,6 |

17 |

- |

100 |

|

т/год |

- |

- |

396 |

14388 |

39996 |

11220 |

- |

66000 |

|

|

КР |

% масс. на газ |

6 |

13 |

21 |

32 |

16 |

12 |

- |

100 |

|

т/год |

6975 |

15112 |

24411 |

37198 |

18599 |

13949 |

- |

116244 |

|

|

ГО ДТ |

% масс. на газ |

- |

34 |

24,5 |

- |

21 |

- |

20,5 |

100 |

|

т/год |

- |

5974 |

4305 |

- |

3690 |

- |

3602 |

17570 |

|

|

Итого: |

|||||||||

|

т/год |

6975 |

21085 |

29112 |

51586 |

62285 |

25169 |

3602 |

199814 |

|

Данные для составления таблицы 17 берем из справочной литературы [8, стр. 88; 6, стр.275]. На установку ГФУ поступает углеводородный газ до С4 в количестве 84359 т/год с установки замедленного коксования и 222825 т/год газа и головки стабилизации с установки каталитического крекинга, что в пересчете на нефть составит:

6000000 т/год - 100 % (масс.) на нефть

307184 т/год - х

![]() х = 307184 * 100 = 5,12 %

(масс.) на нефть

х = 307184 * 100 = 5,12 %

(масс.) на нефть

6000000

Таблица 17

Состав газов, поступающих на ГФУ непредельных газов

|

Установка |

Н2 |

СН4 |

С2Н4 |

С2Н6 |

С3Н6 |

С3Н8 |

С4Н8 |

н-С4Н10 |

i-С4Н10 |

i-С4Н8 |

Всего |

|

|

с висбре-кинга |

% масс. на газ |

0,2 |

16 |

2,5 |

17 |

9 |

21,5 |

9,8 |

14,5 |

5 |

4,5 |

100 |

|

т/год |

22 |

1788 |

279 |

1900 |

1006 |

2403 |

1095 |

1621 |

559 |

503 |

11178 |

|

|

с Г-43-107 |

% масс. на газ |

0,1 |

3,4 |

4,5 |

2,8 |

23,8 |

10,7 |

15,9 |

5,8 |

25,2 |

7,8 |

100 |

|

т/год |

247 |

8396 |

11113 |

6915 |

58774 |

26423 |

39265 |

14323 |

62231 |

19262 |

246948 |

|

|

с УЗК |

% масс. на газ |

0,6 |

23,2 |

18,3 |

15,3 |

17,4 |

9,2 |

7,7 |

2,5 |

0,6 |

5,2 |

100 |

|

т/год |

506 |

19571 |

15438 |

12907 |

14678 |

7761 |

6496 |

2109 |

506 |

4387 |

84359 |

|

|

Итого: |

||||||||||||

|

т/год |

775 |

29756 |

26830 |

21722 |

74458 |

36588 |

46856 |

18053 |

63296 |

24152 |

342484 |

|

Таблица 18

Материальный баланс ГФУ предельных газов

|

Продукты |

% масс. |

т/год |

кг/ч |

|

Входит |

|||

|

фр. С1-С4 |

33,03 |

66000 |

8593,8 |

|

фр. С3-С4 + у/в газ с уст. каталитического риформинга |

58,18 |

116244 |

15136,0 |

|

у/в газ с уст. гидроочистки ДТ |

8,79 |

17570 |

2287,7 |

|

Итого |

100,0 |

199814 |

26017,4 |

|

Выходит |

|||

|

сухой газ |

28,61 |

57172 |

7444,3 |

|

бытовой сжиженный газ |

71,39 |

142642 |

18573,2 |

|

Итого |

100,0 |

199814 |

26017,4 |

Таблица 19

Материальный баланс ГФУ непредельных газов

|

Продукты |

% масс. |

т/год |

кг/ч |

|

Входит |

|||

|

газ и головка стабилизации с уст. каталитического крекинга |

24,63 |

246948 |

32154,6 |

|

у/в газ с уст. замедленного коксования |

70,1 |

84359 |

10984,2 |

|

с висбрекинга |

3,26 |

11178 |

1455,5 |

|

Итого |

100,0 |

342484 |

44594,3 |

|

Выходит |

|||

|

сухой газ |

23,09 |

79083 |

10297,2 |

|

ППФ |

32,42 |

111046 |

14459,1 |

|

ББФ |

44,49 |

152356 |

19838,0 |

|

Итого |

100,0 |

342484 |

44594,3 |

2.10. Материальный баланс установки гидроочистки ШФВГ

Назначением процесса гидроочистки является удаление из нефтепродуктов сернистых соединений посредством каталитического воздействия на них. В результате происходит разложение сернистых соединений с образованием сероводорода Н2S и насыщение непредельных углеводородов (образовавшихся в процессе и содержащихся в исходном нефтепродукте). Гидроочистка обычно сопровождается и некоторым разложением сырья, о чем свидетельствует присутствие в продуктах процесса легких фракций, не содержащихся в сырье, и углеводородных газов [6, стр. 262]. В промышленности для установок гидроочистки дистиллятов применяют алюмокобальтмолибденовый А1-Со-Мо и алюмоникельмолибденовый А1-Ni-Мо катализаторы [8, стр. 79].

Данная установка входит в состав комплексной установки Г-43-107: каталитического крекинга ШФВГ с его предварительной гидроочисткой.

Особенностью установки гидроочистки широкой фракции вакуумного

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.