Согласно данных материального баланса установки замедленного коксования (табл. 15), в процессе образуется 140 746 т/год (140,746 тыс. т/год) углеводородного газа до С4, что в пересчете на нефть составит:

3 000 тыс. т/год – 100 % (масс.) на нефть

140,746 тыс. т/год – х

х

= ![]() =

4,6915 » 4,69 % (масс.) на

нефть

=

4,6915 » 4,69 % (масс.) на

нефть

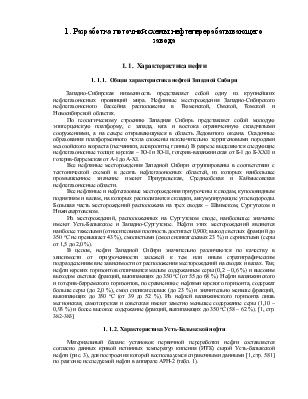

Таблица 22

Состав газов, поступающих на ГФУ непредельных газов

с установки замедленного коксования

[6, стр. 296]

|

Компоненты |

% масс. на газ |

% масс. на нефть |

тыс. т/год |

|

Водород Н2 |

0,6 |

0,028 |

0,844 |

|

Метан СН4 |

23,2 |

1,088 |

32,653 |

|

Этилен С2Н4 |

18,3 |

0,858 |

25,757 |

|

Этан С2Н6 |

15,3 |

0,718 |

21,534 |

|

Пропилен С3Н6 |

17,4 |

0,816 |

24,490 |

|

Пропан С3Н8 |

9,2 |

0,431 |

12,949 |

|

Бутилен С4Н8 |

7,7 |

0,361 |

10,837 |

|

Бутан n-С4Н10 |

2,5 |

0,117 |

3,519 |

|

Изобутилен i-С4Н8 |

5,2 |

0,244 |

7,319 |

|

Изобутан i-С4Н10 |

0,6 |

0,028 |

0,844 |

|

Всего: |

100,0 |

4,690 |

140,746 |

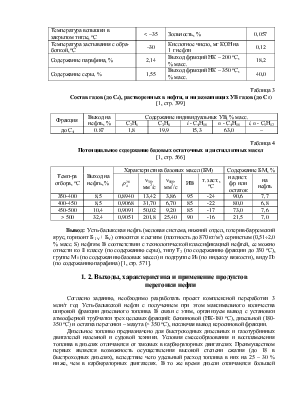

Таблица 23

Материальный баланс ГФУ предельных газов

|

Продукты |

% масс. |

кг/час |

т/сутки |

т/год |

|

Приход: |

||||

|

Газ первичной перегонки |

14,8 |

3 398 |

82 |

26 100 |

|

Газ каталитическ. изомеризации |

0,6 |

138 |

3 |

1 062 |

|

Газ каталитического риформинга |

22,6 |

5 177 |

124 |

39 756 |

|

Газ гидрокрекинга |

57,8 |

13 248 |

318 |

101 744 |

|

Газ гидроочистки |

4,2 |

966 |

23 |

7419 |

|

Итого: |

100,0 |

22 927 |

550 |

176 081 |

|

Расход: |

||||

|

Сухой газ (Н2 + СН4 + С2Н6) |

23,1 |

5291 |

127 |

40 638 |

|

Бытовой сжиженный газ (С3Н8+С4Н10) |

76,9 |

17636 |

423 |

135 443 |

|

Итого: |

100,0 |

22 927 |

550 |

176 081 |

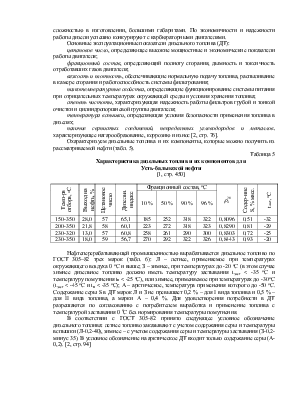

Таблица 24

Материальный баланс ГФУ непредельных газов

|

Продукты |

% масс. |

кг/час |

т/сутки |

т/год |

|

Приход: |

||||

|

Газ замедленного коксования |

100 |

18 326 |

440 |

140 746 |

|

Итого: |

100 |

18 326 |

440 |

140 746 |

|

Расход: |

||||

|

Сухой газ (Н2 + СН4 + С2Н6) |

57,4 |

10 519 |

252 |

80 788 |

|

ППФ, в том числе: |

26,6 |

4 875 |

117 |

37 439 |

|

Пропилен С3Н6 |

17,4 |

3 189 |

77 |

24 490 |

|

Пропан С3Н8 |

9,2 |

1 686 |

40 |

12 949 |

|

ББФ, в том числе: |

16 |

2 932 |

70 |

22 519 |

|

Бутилен С4Н8 |

7,7 |

1 411 |

34 |

10 837 |

|

Бутан n-С4Н10 |

2,5 |

458 |

11 |

3 519 |

|

Изобутилен i-С4Н8 |

5,2 |

953 |

23 |

7 319 |

|

Изобутан i-С4Н10 |

0,6 |

110 |

3 |

844 |

|

Итого: |

100 |

18 326 |

440 |

140 746 |

2. 13. Материальный баланс установки производства водорода (УПВ)

Назначение установки – производство водорода, потребность в котором возрастает из года в год в связи с постоянным углублением процессов переработки нефти, повышением требований к качеству получаемых топлив и смазочных материалов, а также в связи с необходимостью обессеривания энергетического топлива. В качестве сырья для получения водорода методом паровой каталитической конверсии легких углеводородов могут быть использованы природные и заводские (сухие и жирные) газы, а также прямогонные бензины. Этот наиболее распространенный метод производства водорода включает три стадии: подготовку сырья к конверсии, собственно конверсию и удаление из продуктов оксидов углерода.

Применяемая в настоящее время технология регламентирует некоторые требования к качеству сырья, в частности по содержанию в нем соединений серы (в газах до 100мг/м3, в бензинах до 0,3 мг/кг), отравляющих как никелевый катализатор паровой конверсии углеводородов, так и цинкмедный катализатор низкотемпературной конверсии оксида углерода. Присутствие в сырье непредельных углеводородов вызывает образование углеродистых отложений на катализаторе паровой конверсии углеводородов.

В промышленности получают технический водород с содержанием водорода 95-98 % (об.). Производство технического водорода меньшей концентрации приводит к его повышенному расходу на установке гидрокрекинга, а большей концентрации – требует значительных затрат и экономически не рентабельно [7, стр. 62].

Процесс паровой конверсии углеводородов протекает в вертикальных трубчатых реакторах, заполненных катализатором и размещенных в радиантной секции печи в один, два или несколько рядов, закрепленных только внизу или вверху и обогреваемых с двух сторон. Типичный катализатор процесса – никель, нанесенный на оксид алюминия, то есть kat = Ni/Al2O3. Топливом для печи служит очищенный от сернистых соединений технологический или природный газ. Образующийся в результате протекания процесса диоксид углерода СО2 вместе с парами воды выволится в атмосферу. Водородсодержащий газ проходит через реактор метанирования, где непревращенный оксид и неудаленный диоксид углерода гидрируются с образованием метана, после чего от него отделяется сконденсировавшийся в сепараторе водяной пар.

Условия процесса конверсии углеводородов:

Ø Температура t = 800-900 оС;

Ø Давление Р = 2,2-2,4 МПа;

Ø Катализатор kat = Ni/Al2O3;

Ø Расход сырья 1,03-1,05 м3 на 1 м3 получаемого ВСГ;

Ø Расход водяного пара 0,60-0,66 м3 на 1 м3 сухого газа.

Спецификой работы установки, требующей строжайшего соблюдения правил безопасности и правил эксплуатации аппаратов, работающих под давлением, является применение взрывоопасных и токсичных веществ. Установка паровой каталитической конверсии углеводородов для производства водорода часто является составной частьюустановки гидрокрекинга; ее строительство обходится примерно в 25-30 % стоимости установки гидрокрекинга [7, стр. 63].

При составлении материального баланса необходимо учитывать, что часть потребностей завода в техническом водороде удовлетворяется за счет ВСГ, образующегося на установке каталитического риформинга, в количестве 19 377 т/год, в том числе 4 343 т/год 100 %-ого водорода. Расходуется водород на следующих установках:

Ø Изомеризации (566 т/год ВСГ, в т. ч. 156 т/год 100 %-ого Н2);

Ø Гидроочистки (3 709 т/год 100 %-ого Н2);

Ø Гидрокрекинга (27 436 т/год 100 %-ого Н2).

Таким образом, для покрытия нужд завода в водороде необходимо произвести

(156 + 3 709 + 27 436) – 4 343 = 26 958 т/год чистого Н2,

ВСГ содержит 95 % объемных чистого водорода. Пересчитаем состав ВСГ, вырабатываемого на установке производства водорода на массовые проценты, используя следующую формулу:

wi = ![]() × 100 %, где wi – массовая доля i-ого

компонента смеси, % масс.;

× 100 %, где wi – массовая доля i-ого

компонента смеси, % масс.;

ji – объемная доля i-ого компонента смеси, % об.;

Мi – молекулярная масса i-ого компонента смеси, г/моль.

Результаты пересчета для удобства сведем в таблицу:

|

Компонент |

ji, % об. |

Мi, г/моль |

ji × Мi |

wi, % масс. |

|

Водород Н2 |

95 |

2 |

190 |

68,0 |

|

Метан СН4 |

4,6 |

16 |

73,6 |

26,3 |

|

Оксид углерода СО |

0,1 |

28 |

2,8 |

1,0 |

|

Диоксид углерода СО2 |

0,3 |

44 |

13,2 |

4,7 |

|

å |

100,0 |

– |

279,6 |

100,0 |

или, учитывая, что ВСГ с УПВ содержит 95 % чистого водорода:

![]() = 39 644,12 » 39 644 т/год ВСГ.

= 39 644,12 » 39 644 т/год ВСГ.

УПВ работает 340 дней в году, следовательно, ее суточная и часовая производительность составит:

![]() = 116,6 » 117 т/сут или

= 116,6 » 117 т/сут или ![]() = 4 858,33 » 4 858 кг/ч.

= 4 858,33 » 4 858 кг/ч.

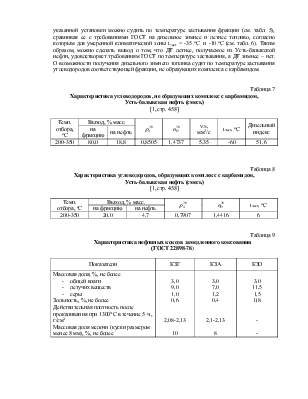

Таблица 25

|

Продукты |

% масс. |

кг/час |

т/сутки |

т/год |

|

Приход: |

||||

|

Сухой газ |

100,0 |

4 858 |

117 |

39 644 |

|

Итого: |

4 858 |

117 |

39 644 |

|

|

Расход: |

||||

|

Водород Н2 |

68,0 |

3 303 |

80 |

26 958 |

|

Метан СН4 |

26,3 |

1 278 |

31 |

10 426 |

|

Оксид углерода СО |

1,0 |

49 |

1 |

396 |

|

Диоксид углерода СО2 |

4,7 |

228 |

5 |

1 863 |

|

Итого: |

100,0 |

4 858 |

117 |

39 644 |

Следует учесть, что суммарное количество сухого газа, выделяемого на газофракционирующих установках предельных и непредельных газов, составляет (табл. 23 и 24):

40 638 + 80 788 = 121 426 т/год

Из них на установке производства водорода расходуется 39 644 т/год (табл. 25). Таким образом в топливную сеть завода поступает сухого газа:

121 426 – 39 644 = 81 782 т/год

2. 14. Сводный материальный баланс завода

Сводный материальный баланс завода ведется в расчете на 365 дней в году. При этом исходными данными служат расходные статьи материальных балансов отдельных установок проектируемого нефтеперерабатывающего завода, выраженные в т/год.

Таблица 26

Сводный материальный баланс НПЗ

|

Продукты |

% масс. на нефть |

кг/час |

т/сутки |

т/год |

|

Взято: |

||||

|

обезвоженная и обессоленная нефть |

100,0 |

342 466 |

8 219 |

3 000 000 |

|

Получено: |

342 466 |

8 219 |

3 000 000 |

|

|

Автомобильный бензин, |

25,6 |

87 712 |

2 105 |

768 353 |

|

в том числе: |

||||

|

изомеризат (и-С5)с о.ч. = 89 (92) |

2,3 |

7 901 |

190 |

69 211 |

|

фр. 62-85 с о.ч. = 60 (65 по и.м.) |

2,2 |

7 465 |

179 |

65 393 |

|

бензин КР с о.ч. = 80-85 (88-95) |

9,2 |

31 387 |

753 |

274 948 |

|

бензин (отгон) ГО с о.ч. = 50-55 |

0,6 |

2 117 |

51 |

18 547 |

|

бензин ГК с о.ч. = 76 (77) |

5,9 |

20 097 |

482 |

176 051 |

|

бензин коксования с о.ч. = 65 (78) |

5,5 |

18 745 |

450 |

164 203 |

|

Дизельное топливо летнее, |

40,8 |

139 714 |

3 353 |

1 223 893 |

|

в том числе: |

||||

|

г/о дизельная фракция |

14,9 |

51 104 |

1 226 |

447 669 |

|

дизельная фракция с ГК |

25,9 |

88 610 |

2 127 |

776 224 |

|

Дизельное топливо зимнее, |

13,5 |

46 233 |

1 110 |

405 000 |

|

в том числе: |

||||

|

с карбамидной депарафинизации |

13,5 |

46 233 |

1 110 |

405 000 |

|

Жидкие парафины |

1,5 |

5 137 |

123 |

45 000 |

|

Кокс нефтяной (электродный) |

5,0 |

17 183 |

412 |

150 520 |

|

Сжиженные газы, |

||||

|

в том числе: |

||||

|

ППФ |

1,2 |

4 274 |

103 |

37 439 |

|

ББФ |

0,8 |

2 571 |

62 |

22 519 |

|

Бытовой сжиженный газ |

4,5 |

15 462 |

371 |

135 443 |

|

Топливный газ (сухой) |

2,7 |

9 336 |

224 |

81 782 |

|

Печное топливо |

3,0 |

10 310 |

247 |

90 312 |

|

Сероводород как сырье установки производства серы м-дом Клауса |

1,1 |

3 848 |

92 |

33 712 |

|

Потери |

0,2 |

688 |

17 |

6 027 |

|

Итого: |

100,0 |

342 466 |

8 219 |

3 000 000 |

3. Анализ результатов расчетов

3. 1. Расчет октанового числа бензина

Среднее октановое число получаемого бензина определяется по правилу аддитивности на основании данных таблицы «Октановое число компонентов автомобильного бензина» [5, стр. 16]. В основе расчета лежит следующая формула:

ОЧ = ![]() , где ОЧ – октановое число

бензина;

, где ОЧ – октановое число

бензина;

ОЧ i – октановое число компонента бензина;

Хi – массовая доля компонента бензина, равная отношению количества i-ого компонента (т/год) к общему количеству товарного автообильного бензина (т/год).

Для удобства представления последовательности и результатов расчета октанового числа бензина составим таблицу.

Таблица 27

Расчет октанового числа автомобильного бензина

|

Компонент |

Кол-во, т/год |

Масс. доля, Хi |

Октановое число, ОЧ i |

ОЧ |

ОЧ |

|

|

по м. м. |

по и. м. |

|||||

|

Изомеризат |

69 211 |

0,090 |

89 |

92 |

8,0 |

8,3 |

|

Фр. 62-85 |

65 393 |

0,085 |

60 |

65 |

5,1 |

5,5 |

|

Бензин КР |

274 948 |

0,358 |

85 |

95 |

30,4 |

34,0 |

|

Бензин (отгон) ГО |

18 547 |

0,024 |

50 |

55 |

1,2 |

1,3 |

|

Бензин ГК |

176 051 |

0,229 |

76 |

77 |

17,4 |

17,6 |

|

Бензин коксования |

164 203 |

0,214 |

65 |

78 |

13,9 |

16,7 |

|

С у м м а: |

768 353 |

1,000 |

– |

– |

76,1 |

83,5 |

Вывод: в результате компаундирования компонентов, имеющих различную

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.