Исходные данные.

Используемый материал – Полиамид (ПА6);

Отношение производительности к скорости сдвига – 0,06 см3;

Производительность – 20 кг/ч (5,05 см3/с);

Изделие – профиль, толщина 3 мм, ширина 20 мм.

Характеристики материала

Название и обозначения:

Зарубежные: Polyamide 6, PA 6, Nylon 6. Отечественные: полиамид 6, поликапроамид, поликапролактам, капрон, ПА 6.

Класс, группа материалов:

Полиамиды алифатические, термопласты инженерно-технического назначения

Общая характеристика и свойства:

Конструкционный кристаллизующийся материал с высокой механической прочностью. Степень кристалличности достигает 40 - 70%. Температура плавления ненаполненных марок: 215 - 228 ºС. Температура стеклования ненаполненных марок: 40 - 60 ºС. Температура хрупкости: ок. - 60 ºС. Марочный ассортимент отличается широким диапазоном механических характеристик: свойства материала значительно изменяются при введении модификаторов и наполнителей. Сочетает высокую ударопрочность с жесткостью и стойкостью к ползучести. Имеет высокое водопоглощение (выше, чем у PA 66, PA 12). Механические свойства материала сильно зависят от скорости деформирования и влажности. При повышении влажности резко снижается жесткость, прочность и твердость, но возрастает стойкость к ударным нагрузкам. Обладает низким коэффициентом трения. Стоек к истиранию.

Устойчив к автомобильному топливу, смазкам, углеводородам, нефтяным продуктам.

Базовые марки не рекомендуется для точного литья из-за повышенной нестабильности размеров. Стабильность размеров повышается для наполненных марок.

Неокрашенные марки имеют светло-кремовый цвет. При деструкции материала в процессе изготовления, а также при использовании вторичного полимера, материал приобретает темно-коричневые тона, его физико-механические свойства ухудшаются.

Отличается высокой текучестью. Требует хорошей сушки перед переработкой. Отечественные ненаполненные марки имеют большую нестабильность реологических характеристик.

Примеры применения:

Автомобильная промышленность. Теплостойкие нагруженные детали автомобиля. Зубчатые колеса с повышенными механическими и тепловыми нагрузками. Шестерни стеклоочистителя. Педали. Корпус зеркала заднего вида. Основания нагруженных приборов (спидометра, тахометра и т.д.) Корпус и крыльчатка вентилятора охлаждения двигателя. Крышки катушки зажигания. Колпаки колес. Кнопки для крепления облицовки салона.

Детали машиностроения. Втулки. Детали антифрикционного назначения. Манжеты бурильных установок. Рабочие колеса насосов. Теплостойкие жесткие корпусные детали (наполненные марки). Корпуса электроинструмента (электродрели). Ложементы электродвигателей. Соединительные хомуты (марки с эластичным модификатором).

Приборостроение. Электротехника. Основания электрических розеток. Детали шахтного электрооборудования. Железнодорожные втулки-прокладки. Сепараторы железнодорожных подшипников.

Спортивные принадлежности. Хоккейные маски.

Корпуса пожарных касок.

Колесики для мебели. Мебельные петли. Нагруженные детали офисных кресел. Дюбели.

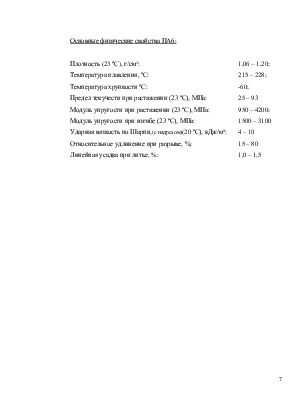

Основные физические свойства ПА6:

Плотность (23 ºС), г/см³: 1,06 – 1,20;

Температура плавления, ºС: 215 – 228;

Температура хрупкости ºС: -60;

Предел текучести при растяжении (23 ºС), МПа: 25 – 93

Модуль упругости при растяжении (23 ºС), МПа: 950 – 4200;

Модуль упругости при изгибе (23 ºС), МПа: 1500 – 3100

Ударная вязкость по Шарпи,(с надрезом)(20 ºС), кДж/м²: 4 – 10

Относительное удлинение при разрыве, %: 15 – 80

Линейная усадка при литье, %: 1,0 – 1,5

1.1 Определение параметров червячного пресса

По рекомендациям назначаем размеры червяка, принимая его однозаходным с шагом равным диаметру:

t=D=45 мм

Длина рабочей части червяка:

L=20×D=900 мм

Зона дозирования:

Lд=9×D=9×45=405 мм

Зона сжатия:

Lc=1×D=1×45=45 мм

Зона питания:

Lз=L-Lд-Lc=900-405-45=450 мм

Ширину гребня витка червяка:

e=(0,06-0,1)×D=0,08×45=3,6 мм; принимаем равной e=8 мм радиальный зазор:

δ=0,003×D=0,003×45=0,0014 мм

Глубину канала на участке зоны дозирования вычислим по эмпирической формуле:

где D=4,5 см

Глубина канала на участке зоны загрузки:

![]()

i=4 – степень сжатия материала.

Число оборотов червяка:

![]()

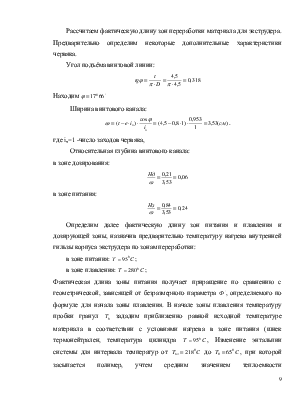

Рассчитаем фактическую длину зон переработки материала для экструдера. Предварительно определим некоторые дополнительные характеристики червяка.

Угол подъёма винтовой линии:

![]()

Находим ![]()

Ширина винтового канала:

![]() .

.

где iч=1 -число заходов червяка,

Относительная глубина винтового канала:

в зоне дозирования:

![]()

в зоне питания:

![]()

Определим далее фактическую длину зон питания и плавления и дозирующей зоны, назначив предварительно температуру нагрева внутренней гильзы корпуса экструдера по зонам переработки:

в зоне питания: ![]() ;

;

в зоне плавления: ![]() ;

;

Фактическая длина зоны питания

получает приращение по сравнению с геометрической, зависящей от безразмерного

параметра ![]() ,

определяемого по формуле для начала зоны плавления. В начале зоны плавления

температуру пробки гранул

,

определяемого по формуле для начала зоны плавления. В начале зоны плавления

температуру пробки гранул ![]() зададим

приближенно равной исходной температуре материала в соответствии с условиями

нагрева в зоне питания (шнек термонейтрален, температура цилиндра

зададим

приближенно равной исходной температуре материала в соответствии с условиями

нагрева в зоне питания (шнек термонейтрален, температура цилиндра ![]() , Изменение энтальпии

системы для интервала температур от

, Изменение энтальпии

системы для интервала температур от ![]() до

до

![]() , при которой

засыпается полимер, учтем средним значением теплоемкости

, при которой

засыпается полимер, учтем средним значением теплоемкости ![]() , не рассматривая скрытую

теплоту плавления K.

Теплопроводность расплава в интервале температур от

, не рассматривая скрытую

теплоту плавления K.

Теплопроводность расплава в интервале температур от ![]() до

до ![]() равна

равна ![]() .

.

Тогда по формуле находим:

![]() ,

,

![]()

где ρ=1,1(г/см³) – плотность полимера в твердом состоянии.

Приращение длины зоны питания определяется по формуле:

![]()

![]() .

.

В связи с изменением

фактической длины зоны питания по сравнению с её геометрическими размерами

необходима корректировка в установке нагревателей. Учтем при этом также

вероятную длину фактической зоны плавления ![]() . В итоге назначим зону

обогрева цилиндра корпуса до температуры

. В итоге назначим зону

обогрева цилиндра корпуса до температуры ![]() протяженностью

протяженностью ![]() от загрузочной воронки

и до температуры

от загрузочной воронки

и до температуры ![]() последующего

участка. В соответствии с расчетом, фактическая длина зоны питания будет равна

последующего

участка. В соответствии с расчетом, фактическая длина зоны питания будет равна ![]() .

.

Произведем расчёт фактической длины зоны плавления. На начальном участке этой зоны с постоянной глубиной винтового канала:

![]() .

.

Изменение ширины зоны твердой фазы определим с помощью уравнения:

.

.

Для последующего участка

с коническим сердечником червяка ![]() ,

величина

,

величина ![]() рассчитывается

с учетом значения

рассчитывается

с учетом значения ![]() .

.

Определяем ![]() в конце данного

участка зоны плавления, где скорость

в конце данного

участка зоны плавления, где скорость

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.