пластикационная производительность машины, см3/c (GM=50,4 см3/c);

Tц – время цикла, сек (Tц=196 с, расчет см. ниже);

![]() - объем впрыска, см3 (

- объем впрыска, см3 (![]() =1137 см3);

=1137 см3);

k1 – коэффициент объема литниковой системы (k1=1,2);

ρ – плотность материала, г/см3 (ρ=0,91 г/см3).

3. Число гнезд в зависимости от усилия смыкания:

(5.8)

(5.8)

где:

Рсм – усилие смыкания, кН (Рсм=3000 кН);

P – давление впрыска, Па (Р=143 МПа);

Sизд – площадь проекции отливаемого изделия на плоскость разъема формы, м2 ( Sизд=0,0388 м2);

k2 – коэффициент учета площади литника (k2=1,1);

k3 – коэффициент использования максимального усилия смыкания

(k3=1,25).

Окончательно принимаем n = 1 .

5.3 Расчет времени цикла

Для определения времени цикла воспользуемся следующим выражением:

![]() , с (5.9)

, с (5.9)

где:

Tсм – время смыкание пресс – формы , с ;

Твпр – время впрыска расплава согласно Mold Flow, с ;

Тразм – время размыкания пресс – формы, с ;

Тпод – время подпитки, с ;

Тохл – время охлаждения, с .

Определим время охлаждения:

, с (5.10)

, с (5.10)

где:

![]() - толщина стенки отливки, (

- толщина стенки отливки, (![]() = 12

мм);

= 12

мм);

![]() - коэффициент температуропроводности, (

- коэффициент температуропроводности, (![]() =2.12·10-7

=2.12·10-7![]() );

);

Тр, Тк, Тф– температуры расплава, отливки после охлаждения, формы соответственно (Тр=260°С , Тк=70.°С, Тф=50°С).

с

с

![]() с

с

На рисунке 5.1представлена схема охлаждения изделия по расчетам Mold Flow.

![]()

Рисунок 5.1 – Схема охлаждения изделия.

Согласно проведенному расчету программного продукта Mold Flow среднее время охлаждения изделия составило 200 с. Результат аналитического расчета совпадает с расчетом проведенным программным продуктом.

5.4 Расчет усадки

Среднее значение объемной усадки найдем следующим образом:

(5.11)

(5.11)

где:

![]() - объем гнезда формы, см3;

- объем гнезда формы, см3;

![]() - объем изделия при нормальных

условиях, см3 (V=900

см3)

- объем изделия при нормальных

условиях, см3 (V=900

см3)

(За стандартное состояние полимера принимается состояние при температуре 20°С и давлении 1 атм);

р – удельное давление литьевой машины, Н/м2 (р = 0.61·108 Н/м2);

![]() - внутреннее давление, обусловленное

силами межмолекулярного взаимодействия, н/м2, (π=3,2·108 Н/м2);

- внутреннее давление, обусловленное

силами межмолекулярного взаимодействия, н/м2, (π=3,2·108 Н/м2);

М – молекулярный вес структурной единицы, обуславливающей молекулярное взаимодействие (М=28,1);

![]() - константа, учитывающая собственный

объем молекул,

- константа, учитывающая собственный

объем молекул,

(b=0,875·10-3);

R – универсальная газовая постоянная, моль/м3 (R=8,31·103моль/м3 );

Т – абсолютное значение температуры расплава, °С (Т=240°С).

Таким образом, объемная усадка составит 3,4%.

Определим среднюю линейную усадку:

![]() (5.12)

(5.12)

![]()

Средняя линейная усадка составит 1,1%.

Согласно ГОСТу 1816 – 80 усадка полипропилена 1 – 2%.

5.5 Расчет рабочей длина наклонной колонки

Рабочую длину наклонной колонки, исходя из геометрических соображений :

![]() , где

, где

S – ход шибера, мм (S=14 мм);

α – угол наклона (α=15÷25º).

![]() мм

мм

5.6 Расчет усилия выталкивания

Усилие выталкивания можно определить следующим образом:

![]() , Па

(5.13)

, Па

(5.13)

где:

![]() - коэффициент трения пластмассы по

стали;

- коэффициент трения пластмассы по

стали;

P – давление впрыска, Па (Р=143 МПа);

![]() - площадь боковой поверхности

отливки, м2 (0,1179·10-6 м2).

- площадь боковой поверхности

отливки, м2 (0,1179·10-6 м2).

![]() , Па (5.14)

, Па (5.14)

причем:

![]() , Па

(5.15)

, Па

(5.15)

где:

S – объемная усадка изделия, % (S=3,4%);

![]() - растягивающие напряжения в

отливке, Па;

- растягивающие напряжения в

отливке, Па;

![]() - средняя толщина

стенки, мм (

- средняя толщина

стенки, мм (![]() =10 мм);

=10 мм);

d - эффективный диаметр пуансона, мм (d=76 мм);

E – модуль упругости полимера, Па/м (Е=1220·106 Па/м).

![]() МПа

МПа

![]() МПа

МПа

5.7 Расчет системы охлаждения

Количество теплоты, содержащейся в порции расплава, которое должно быть передано стенкам формы, рассчитывается по формуле:

![]() ,

Дж/c (5.16)

,

Дж/c (5.16)

где:

mo – масса отливки, кг (mo=815∙10-3);

Сo - удельная теплоёмкость отливки, Дж/кг·°С (Сo=1,95·10-3 Дж/кг∙°С);

Тр - температура расплава, °С (Тр =240 °С);

Тк - температура изделия в форме, °С(Тк =40°С ).

![]() , Дж/с

, Дж/с

Потери теплоты в окружающую среду конвективно:

![]() , Дж(5.17)

, Дж(5.17)

где:

Fб - площадь боковой поверхности формы, м2 (Fб =0.4 м2);

α - коэффициент теплоотдачи, Вт/(м2∙К) (ɑ=8 Вт/(м2∙К));

Тф - температура на поверхности формы, °С (Тф =40 °С);

То - температура окружающей среды, °С (То =10 °С);

Тц - время цикла, с( Tц =193 с).

![]() Дж

Дж

Потери теплоты в окружающую среду:

![]() , Дж (5.18)

, Дж (5.18)

где:

Qт - потери теплоты в окружающую среду через плиты машины, Дж

Qи - потери теплоты в окружающую среду через излучение, Дж.

![]() Дж

Дж

Количество теплоты, отводимое хладагентом:

![]() Дж

Дж

Расход хладагента:

, кг (5.19)

, кг (5.19)

где:

Сх – удельная теплоемкость воды, Дж/кг·ºС (Сх = 4190 Дж/кг·ºС);

∆tх – температура хладагента на входе и выходе, °С (∆tх = 5 ºС).

![]() кг

кг

Расход хладагента для пуансона и матрицы отдельно:

, кг (5.20)

, кг (5.20)

где:

Fмп – площадь пуансона или матрицы формующей полости, м2 (Fм=0,0388 м2 Fп=0,0388 м2 рассчитано по математическим формулам);

Fобщ – площадь матрицы или пуансона, м2 (Fобщ=0,147 м2 рассчитано по математическим формулам).

кг

кг

кг

кг

Расчет площади поперечного сечения охлаждающих каналов:

, м2 (5.21)

, м2 (5.21)

где:

gхмп – расход хладагента, кг;

ρх – плотность хладагента, кг/м3 (ρх = 1000 кг/м3);

Тц – время цикла, с (Тц=196 с);

W – скорость течения хладагента, м/с (W=1 м/с).

![]() м2

м2

![]() м2

м2

Диаметр канала:

![]() , м (5.22)

, м (5.22)

где:

Fкмп – площадь поперечного сечения канала, м2.

![]() м

м

![]() м

м

Суммарная длинна канала:

,

м

(5.23)

,

м

(5.23)

где:

Fмп – площадь пуансона или матрицы, м2;

Dкмп –диаметр канала, м.

м

м

м

м

5.8 Расчет на прочность элементов литьевой формы

5.8.1. Расчет болта, соединяющего плиты

![]()

Рисунок 5.2 – Схема размещения крепежа

Длина соединения Н=140 мм;

Диаметр резьбы d=16мм;

Диаметр резьбы средний d1=15.38 мм;

Диаметр внутренний d2=14.76 мм;

Шаг резьбы s=1,75 мм;

Коэффициент заполнения резьбы b=0.86;

Допустимое напряжение: sдоп=40 МПа;

Допустимое напряжение на смятие:sдоп. см.=0.9sдоп;

Допустимое напряжение на срез: tдоп. ср.=0.75sдоп.;

Масса формы m=50кг;

Количество болтов n=8.

Рассчитаем нагрузку:

![]() ,

Н

(5.24)

,

Н

(5.24)

![]() Н

Н

Рассчитаем напряжение на смятие:

, Па (5.25)

, Па (5.25)

МПа

МПа

Проверка болта на разрыв шейки:

, Па (5.26)

, Па (5.26)

Па

Па

Проверка на срез витков резьбы:

, Па (5.27)

, Па (5.27)

МПа

МПа

Таким образом sраз=2,5 МПа < sдоп=40 МПа

sсм=0,37 МПа < sдоп. см.=36 МПа;

tср=0,06 МПа < tдоп.ср.=30 МПа, следовательно, болты выбраны с огромным запасом прочности.

5.8.2 Расчет неподвижной опорной плиты на смятие

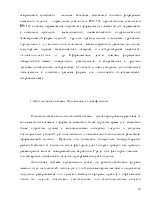

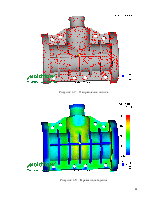

Опорные плиты (подвижная и неподвижная) испытывают нагрузку и деформацию от действия усилия смыкания термопластавтомата. Расчет будет проведен при максимальном усилии смыкания Fmax=2000 кН. Далее выбираем расчетную схему.

![]() На рисунке 5.3 представлена

твердотельная модель неподвижной опорной плиты.

На рисунке 5.3 представлена

твердотельная модель неподвижной опорной плиты.

Рисунок 5.3 – Твердотельная модель неподвижной опорной плиты

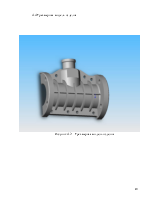

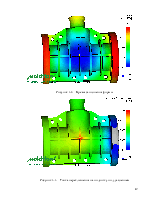

После проведения расчета были получены результаты, анализ которых дан ниже. На рисунке 5.4 представлена эпюра статистического узлового усилия неподвижной опорной плиты. Значение максимального напряжения, которое испытывает плита smax=100 МПа. Полученное расчетное значение ниже предела текучести стали sт=220,6 МПа.

![]() Рисунок

5.4 – Эпюра статического узлового напряжения неподвижной опорной плиты

Рисунок

5.4 – Эпюра статического узлового напряжения неподвижной опорной плиты

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.