2.Проективание охлаждающего устройства тепловоза

Мощность дизеля Ne=2300кВт;

Удельный расход топлива g=0,23кг/кВт ч;

Максимальная температура воды на выходе из дизеля t1=92 С;

Максимальная температура масла на выходе из дизеля t1=85 С;

Температура наружного воздуха τ =40 С;

Удельные теплоемкости:

Вода с=4,19 кДж/кг;

Воздух с=1 кДж/кг;

Масло с=2,05 кДж/кг.

Плотность воды ρ=1000 кг/м;

Плотность масла ρ=900 кг/м;

Линейная скорость движения воды в секциях – 1 м/с;

Скорость воды в теплообменнике V=1,5 м/с;

Скорость масла в теплообменнике V=1,4 м/с;

Подача масляного насоса В=80м/ч.

|

|||

Рисунок- 4: 1-дизель; 2-водомаслянный теплообменник;3- воздухоохладитель, 4,5-водяные насосы;5,6-секции для охлаждения воды; 7-секции для охлаждения воды, отводящей тепло от наддувочного воздуха и масла,8-масляный насос, 10- вентиляторные волёса.

Теплоотвод в воду ,охлаждающую дизель

где Qа- количество тепла ,вводимого в дизель с топливом;

Принимаем коэффициент теплопередачи для наших водяных секций

Расход воды через водяные секции

Gв=![]() ;

(29)

;

(29)

где ![]() =0,149 м;

=0,149 м;

![]() кг/с.

кг/с.

Составляем систему уравнений:

![]() ;

;

![]() ;

(30)

;

(30)

![]() .

.

Решив систему уравнений получим:

![]() =83,9

=83,9![]() ; τ2=77,2

; τ2=77,2![]() ; Zв=24

секции.

; Zв=24

секции.

2.2 Водяной контур охлаждения масла дизеля и наддувочного воздуха

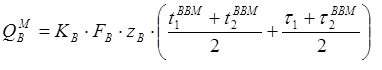

Количество тепла, отводимое в масло дизеля и в воду, охлаждающую наддувочный воздух

![]() кДж/с;

(31)

кДж/с;

(31)

Подставляя численные значения в формулу (32) имеем

![]() кДж\с.

кДж\с.

![]() ;

;

![]() ;

(32)

;

(32)

;

;

где

![]() -температура охлаждающей

масло и наддувочный воздух на выходе

из секций и после них,

-температура охлаждающей

масло и наддувочный воздух на выходе

из секций и после них,![]()

![]() -температура

воздуха, в которых охлаждается вода, циркулирующуя в контуре водомасляного теплообменника и воздухоохладителей.

-температура

воздуха, в которых охлаждается вода, циркулирующуя в контуре водомасляного теплообменника и воздухоохладителей.

Подставляя

численные значения в систему (33) решаем её и определяем ![]()

Решив

систему уравнений получим ![]()

Имеем 24+28=52 секции (по 26 секций с каждой стороны). С правой и с левой сторон холодильной камеры установлены секции для охлаждения воды масляного теплообменника (по 11 секций с каждой стороны), для охлаждения воды (по 12 секций с каждой стороны) и для охлаждения воды наддувочного воздуха (по 3 секции с каждой стороны).

;

(33)

;

(33) ,

(34)

,

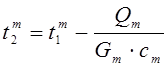

(34)Температура масла на выходе из теплообменника

.

(35)

.

(35)

где - Gм-расход масла через водомасленный теплообменник, кг/с,

![]() кг/с.

кг/с.

t1м - температура масла на входе в теплообменник,принимаем t1м=850С

![]() [1];

[1];

cм - удельная теплоемкость масла, см=2,05 кДж/(кг К) [2].

Подставляя численные значения в формулу (37) имеем

t2м=![]() 0C

0C

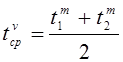

Средняя температура масло в теплообменнике

.

(38)

.

(38)

Подставляя численные значения в формулу (38) имеем

tсрм=![]() 0С.

0С.

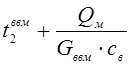

Температура воды на выходе из теплообменника

t3ввм= ,

(39) где Gввм

- расход воды через водомасленный теплообменник,кг/с

,

(39) где Gввм

- расход воды через водомасленный теплообменник,кг/с

Gввм=Vв w2в ![]() zв =1 0,00132 1000 28=36,96 кг/с.

zв =1 0,00132 1000 28=36,96 кг/с.

Св - удельная теплоемкость воды, св=4,19 кДж/с;

t2ввм –температура воды на входе в теплообменник, t2ввм=65 0С.

Подставляя значения в формулу (39) имеем

t3ввм=![]() 0С.

0С.

tсрввм=![]() .

(40)

.

(40)

Подставляя численные значения в формулу (40) имеем

tсрввм=![]() 0С.

0С.

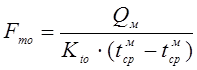

В итоге подставляя все необходимые значения в формулу (36) определяем поверхность теплообмена теплообменника

Fто=![]() м2.

м2.

Принимаем диаметр трубок d=10 мм=0,01 м.

Тогда полная длина трубок теплообменника

L=![]() ,

(41)

,

(41)

L=![]() м.

м.

При рабочей длине трубок l=2,0 м, число трубок теплообменника

nт=![]() штук.

штук.

2.4 Расчет вентилятора холодильной камеры

Выбираем вентилятор типа УК-2М с углом установки лопастей a=250.

Сопротивление секций холодильника

hс=4,8 uм1,75+4,6 uв1.83. (42)

Подставляя численные значения в формулу (42) имеем

hс=4,6 81,83=206,7 Н/м2.

Сопротивление жалюзи

hж=0,1 hc. (43)

Подставляя численные значения в формулу (43) имеем

hж=0,1 206,7=20,7 Н/м2.

Сопротивление от сужений, расширений и поворотов воздушного потока в холодильной камере

hкх=0,4 hс. (44)

Подставляя численные значения в формулу (44) имеем

hкх=0,4* 206,7=82,7 Н/м2.

Динамические потери потока за вентиляторами

hд=0,45 206,7=93 Н/м2.

Потребный напор вентиляторов

![]() H=hж+hс+hкх+hд. (45)

H=hж+hс+hкх+hд. (45)

Подставляя численные значения в формулу (45) имеем

Н=20,7+206,7+82,7+93=403,1 Н/м2.

![]() (46)

(46)

![]() .

.

Удельная масса (плотность) воздуха перед вентиляторным колесом

![]() ;

(47)

;

(47)

![]() .

.

![]() .

.

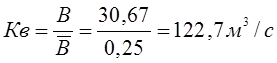

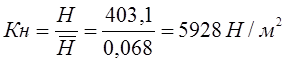

По графику (7) определяем, что максимальный КПД (η=0,838) при α=25% достигается В=0,25, это соответствует Н=0,068, отсюда измеритель подачи

.

.

Измеритель напора

.

.

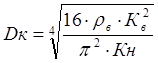

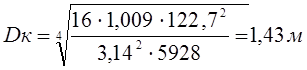

Диаметр вентиляторного колеса

;

(48)

;

(48)

.

.

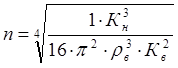

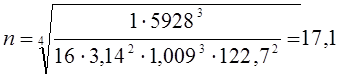

Частота вращения вентиляторного колеса

;

(49)

;

(49)

.

.

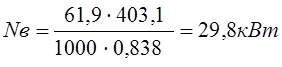

Мощность, потребляемая вентилятором холодильника

![]() ;

(50)

;

(50)

.

.4 Геометрическое вписывание тепловоза

Задаемся величиной коэффициента искажения n=10 и масштабом m=5.

Радиус наружного рельса, м

![]() ; (51)

; (51)

где Rг – минимальный радиус кривого участка пути, м; Rг =110 м;

![]() .

.

Радиус внутреннего рельса

![]() ;

(52)

;

(52)

где ∆ - уширение колеи в кривом участке пути, м. При R<300м, ∆=0,015м;

s - зазор между внешними гранями гребней бандажей и внутренними гранями головок рельса, мм; s = 7…29 мм;

![]() ;

;

Величина искаженного значения базы тепловоза и тележки

![]() ,

(53)

,

(53)

где L – база тепловоза, мм; L = 9680 мм;

![]() ,

(54)

,

(54)

где B – база тележки, мм; В = 3700 мм;

![]() ;

;

![]() .

.

По полученным данным производим построение и определяем углы поворота тележки относительно главной рамы тепловоза, (рисунок 5).

Максимальное уширение

α1=25º, α2=31º.

Действительные углы поворота тележки определяем по формуле

![]() ;

(55) где α – угол, измеренный на чертеже,

;

(55) где α – угол, измеренный на чертеже,

sinА1=![]() =0,0423; А1=2,4º;

=0,0423; А1=2,4º;

sinА2=![]() =0,0515; А2=2,9º.

=0,0515; А2=2,9º.

Минимальное уширение

α1=22º, α2=32º.

sinА1=![]() =0,0375; А1=2,1º;

=0,0375; А1=2,1º;

sinА2=![]() =0,0530; А2=3,0º.

=0,0530; А2=3,0º.

Полученные значения не превышают допустимых значений, то есть меньше 3º. Вписывание тепловоза в кривую заданного радиуса обеспечено

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.