Цель работы: Знакомство с

работой усилителя низкой частоты (УНЧ) на основе биполярного транзистора, его

графоаналитический расчет на основе параметров и характеристик транзистора и

исходных данных усилителя, представляемых преподавателем.

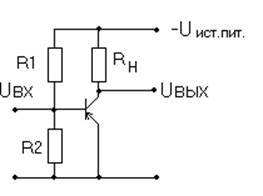

Рассматривается

усилитель низкой частоты на основе биполярного транзистора по схеме с общим

эмиттером. Используется транзистор p-n-p – типа. Схема

представлена на рисунке 1.

Рис. 1

Рис. 1

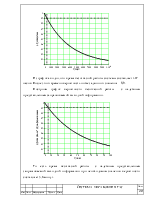

Расчет схемы заключается в

том, чтобы на основе семейства характеристик и параметров конкретного

биполярного транзистора при заданном коэффициенте усиления по напряжению и

напряжении источника питания определить значения R1, R2, RH.

Дано: КU, Uист. пит, семейство входных

характеристик и семейство выходных характеристик, h11, h21.

По заданию преподавателя Кu=25.

По данным лабораторной работы

№2:

h21=(4-2.9)*10-3/(120-100)*10-6=55

h11=(0,22-0,2)/(36-23)*10-6=1538

Uип=10 В.

Содержание

Введение 3

1 Описание работы системы сбора и обработки информации

и составление ее структурной схемы 4

2 Описание первичных датчиков 7

3 Описание устройств сопряжения, передачи информации

и обработки 10

4 Алгоритм опроса датчиков с учетом периодичности опроса 16

5 Оценка и расчет показателей надежности представления

ССОИ выходной информации 19

6 Расчёт структурной надёжности системы 23

Заключение 28

7 Список используемых источников 30

1Заявление на выдачу патента

3.

21Описание изобретения

5.

31Формула изобретения

10 .

41Чертеж

11.

51Реферат 12

.

61Список используемых

источников

14.

Введение

В настоящее время агрессивная политика РАО ЕС и предприятий -поставщиков электроэнергии заставляет потребителей энергии задумываться о стоимости энергоносителей и предпринимать адекватные действия для компенсации своих потерь. Некоторые компенсируют их повышением отпускных цен на свою продукцию, ну а предприятия посолиднее выбирают путь частичной или полной независимости от производителей энергии. Именно так поступило руководство ОАО «Пивоваренная компания “Балтика”», решив построить собственную котельную установку производительностью 136 тонн пара в час и газотурбинную установку мощностью 15 МВт. Приведённые цифры относятся ко всему проекту, первая же очередь имела показатели 96 т/ч и 7,5 МВт, что в общем-то тоже не мало. В результате появилась возможность полностью отказаться от внешних поставок пара и сократить объём потребления электроэнергии примерно вдвое.

На примере этой компании мы рассмотрим проблемы построения системы управления ТЭС. Перед инженерами встаёт задача объединить агрегаты различных производителей в единую информационно управляющую систему с целью сокращения численности обслуживающего персонала и повышения управляемости ТЭС. В комплекс задач входила обвязка всей запорно-регулирующей арматуры и дополнительных датчиков, относящихся к внешней обвязке агрегатов комплектной поставки. Обычно каждый производитель конкретного агрегата ставит ту систему управления, которая удобна ему, обкатана и проверена годами. С учётом того, что на ТЭС работают агрегаты, по крайней мере, трёх компаний производителей и несколько подсистем отечественной сборки, огромная доля затрат на создание единой системы ложится на согласование интерфейсов связи, написание или приобретение драйверов и сведение всех данных воедино.

1 Описание работы системы сбора и обработки информации и составление её структурной схемы.

Аппаратная часть включает следующие агрегаты:

- три паровых котла мощностью 40 т/ч;

- котел – утилизатор;

- блок химводоподогревки;

- блок химически очищенной воды;

- паровой коллектор;

- паровая отопительная установка;

- блок догрева химически очищенной воды;

- две газотурбинные установки мощностью 7,5 МВт.

Структурная схема КТС ТЭС представлена на рисунке 1.

Котлы и деаэратор производства (LOOS) обвязаны независимой системой противоаварийной защиты (ПАЗ). На базе релейной логики и системой управления, которая выполнено тоже на основе релейной логики с применением нескольких локальных регуляторов. Это традиционная система управления для многих консервативных производителей, которая сильно усложняет пусконаладочную компанию и резко ограничивает количество степеней свободы. Необходимо отметить, что положительные сдвиги в плане автоматике есть и в последующих версиях системы управления котлами фирмы LOOS. Если в начальных версиях системы управления котлами на вход системы диспетчеризации поступали дублированные сигналы, то на этапе поставок была согласована установка комплекта ЕТ200М производства Siemens с выходом на PROFIBUS, куда уже были подключены все сигналы без применения дублирующих блоков.

Газотурбинная установка укомплектована агрегатной автоматикой, выполненной на базе контроллера Siemens с каналом связи RS-485. Все остальное оборудование просто обвязано запорно-регулирующей арматурой и подключено к станциям ЕТ200М (станция распределенного ввода-вывода).

Некоторые технологические подсистемы, к бесперебойной работе которых предъявляются дополнительные требования (система вентиляции, насосные группы), обвязанные отдельными контроллерами CPU315-2DP, которые реализуют независимое регулирование и контроль оборудования.

Все указанные блоки объединены в сеть PROFIBUS и выступают как ведомые устройства. Длина сети составляет около 800 метров. При этом фактическая скорость составляет 1,5 Мбод при нормальных тестовых показателях 6 Мбод. Указанная скорость обмена позволяет обеспечить время реакции порядка 0,05-0,01 с.

В качестве ведущего устройства в сети установлен контроллер S7-400 с процессорным модулем CPU417, который реализует все функции координированной работы отдельных узлов.

Нижний уровень управления выглядит следующим образом:

- уровень ручного управления – каждая задвижка клапан или насос могут управляться вручную с местных пультов;

- уровень полуавтоматического управления – все группы насосов и иные блоки управляются независимыми контроллерами 300-й серии или регуляторами, сохраняющими свою работоспособность и реализующими свои алгоритмы независимо от центрального контроллера;

- уровень автоматического регулирования, реализуемый контроллером

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.