Введение

Объективная необходимость повышения эффективности производства поставила задачи, успешное решение которых во многом связано с внедрением на предприятиях средств автоматизации и вычислительной техники. Управление современными агрегатами тепло-энергетической промышленности требует непрерывного сопоставления текущего хода технологического процесса с заданным и уточнения управляющих воздействий (управлений), прикладываемых к агрегату, в соответствии с изменением условий его работы.

Последнее объясняется тем, что сложность технологических процессов, высокие и разнообразные требования, предъявляемые к управляемым технологическим параметрам, делают особенно актуальным использование микропроцессоров и микроЭВМ, которые благодаря малым размерам, высокой надёжности, развитым математическим возможностям позволяют создать высокоэффективные, функционально развитые АСУ ТП [3].

Основой автоматизации производства является создание автоматизированных и автоматических систем управления сложными технологическими процессами, агрегатами и производствами с применением электронных управляющих вычислительных машин и средств автоматизации. Применение АСУ ТП повышает уровень организации производства и оперативности взаимодействия персонала с техническим агрегатом. Это сокращает цикл производства, внутрипроизводственные заделы и обеспечивает более полное использование материалов, т.е. существенно увеличивает фондоотдачу. Появляется возможность перехода к оптимизированным режимам технологических процессов, что увеличивает производительность агрегатов, повышает эффективность использования сырья и материалов, а также предотвращает аварийные ситуации. Качество готового продукта улучшается, а его характеристики стабилизируются.

С учетом быстрого развития и расширения сферы применения к средствам вычислительной техники в системах управления предъявляются следующие требования: реализуемости различных законов управления на базе единых технических средств (программируемость), возможности широко варьировать число и вид управляющих и осведомительных сигналов (агрегатирование узлов сопряжения), ориентации на заданный курс времени, определяемый характером управляемого процесса. Усложнение реализуемых алгоритмов, повышение уровня интеграции элементов, требования унификации средств, приводят к значительным изменениям в методике проектирования. В целом задачи проектирования новых систем автоматизации все более усложняются. Значительные изменения претерпевают те модели и формализованные методы, которые используются на различных этапах проектирования. Непременным условием преодоления этих трудностей является системный подход при проектировании и автоматизации на основе применения ЭВМ [1].

В данной работе производится автоматизация водогрейного котла ПТВМ-50 с разработкой системы автоматического управления температурой теплофикационной воды.

1.1. Техническая характеристика ОУ

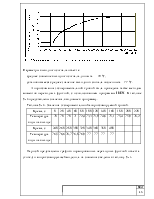

Котел ПТВМ-50 (пиковый теплофикационный водогрейный мазутный с теплопроизводительностью 50 Гкал/час) башенный, вертикально водотрубный, шахтного типа, прямоточный с принудительной циркуляцией, с нижним подводом и отводом теплоносителя и горелками комбинированного типа, предназначенными для сжигания газового и мазутного топлива.

Топочную камеру котлов ПТВМ-50 образуют экранные панели, выполненные из труб Ø 60X3 мм с шагом 64 мм. В нижней части топки трубы фронтового и заднего экранов образуют холодную воронку. Потолком топочной камеры является конвективная часть котла.

Конструктивно топочная камера выполнена из восьми экранных панелей. Трубы экранов топочной камеры ввариваются в камеры Ø 273X10 мм и дистанционируются гребёнками. Во всех котлах трубы наклонных участков холодной воронки топочной камеры обшиваются снаружи стальным листом толщиной 3 мм в целях предохранения обмуровки от попадания на нее обмывочной воды и мазута.

С помощью тяг экранная система топочной камеры подвешивается к потолочному каркасу и при нагревании свободно расширяется вниз.

Трубы боковых экранов в котлах ПТВМ-50, образующие амбразуры горелок, в районе горелок ошипованы.

Конвективная часть в этих котлах расположена непосредственно над радиационной частью топочной камеры и представляет собой по ходу газов два пакета U-образных змеевиков Ø 28X3 мм. Змеевики ввариваются своими концами в стояки Ø 83X3,5 мм. Змеевики расположены в шахматном порядке с шагом S1=62 мм и S2=33 мм.

Каждый пакет состоит из фронтовой и задней секций; каждая секция в свою очередь состоит из двух полусекций - нижней и верхней. Полусекция включает в себя стояк Ø 83X3,5 мм и 6-8 пар U-образных змеевиков, концы которых вварены в стояк. Материал всех труб - сталь 20.

Количество секций в котлах ПТВМ-50 — 66 шт.

Комбинированные газомазутные горелки в котлах ПТВМ-50 —12 шт. расположены на боковых стенках. Каждая горелка снабжена индивидуальным дутьевым вентилятором. Для растопки котла горелки оборудуются запально-защитными устройствами.

Обмуровка котла облегченная, натрубная. Конструкция обмуровки допускает нанесение ее на сборочно

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.