|

СОДЕРЖАНИЕ 1 Введение 2 Выбор электродвигателя и кинематический расчет привода 3 Определение мощностей и крутящих моментов на валах привода 4 Расчет передач 4.1 Расчет червячной передачи 4.1.1 Выбор материала и определение допускаемых напряжений 4.1.2 Проектный расчет червячной передачи 4.1.3 Проверочный расчет червячной передачи 4.1.4 Определение сил в зацеплении 4.1.5 Определение размеров элементов колеса 4.2 Расчет открытой поликлиновой передачи 5 Предварительный расчет диаметров валов 5.1 Расчет

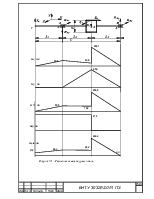

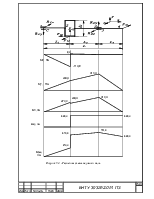

ведущего вала 5.2 Расчет ведомого вала 6 Подбор и проверочный расчет муфты 7 Предварительный подбор подшипников 8 Компоновочная схема редуктора и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей 8.1 Компоновочная схема 8.2 Выбор способа смазывания передач и подшипников 8.3 Определение размеров корпусных деталей 8.4 Тепловой расчет редуктора 9 Расчет валов по эквивалентному моменту 9.1 Расчетные схемы валов 9.1.1 Расчетная схема ведущего вала 9.1.2 Расчетная схема ведомого вала |

||||||||||

|

БНТУ 303352.051 ПЗ |

||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||

|

Разраб. |

Конов |

Привод механический |

Лит |

Лист |

Листов |

|||||

|

Провер. |

Швец |

|||||||||

|

Группа 306420 |

||||||||||

|

Н. контр. |

||||||||||

|

Утверд. |

||||||||||

|

9.2 Расчет валов по эквивалентному моменту 10 Подбор подшипников по динамической грузоподъмености 10.1 Расчет подшипников ведущего вала 10.2 Расчет подшипников ведомого вала 11 Подбор и проверочный расчет шпоночных соединений 12 Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей 13 Расчет валов на выносливость 13.1 Расчет ведущего вала на выносливость 13.2 Расчет ведомого вала 14 Описание сборки редуктора 15 Регулировка подшипников и зацепления 16 Литература Приложение

|

||||||

|

БНТУ 303352.051 ПЗ |

Лист |

|||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||

|

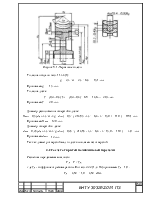

1 ВВЕДЕНИЕ Привод служит для приведения в действие исполнительных механизмов. Привод состоит из электродвигателя, редуктора, соединительной муфты и открытой передачи. Электродвигатель преобразует электрическую энергию в механическую энергию, которая через элементы привода передается на исполнительный механизм. Вал электродвигателя соединяется с входным валом редуктора посредством открытой поликлиновой передачи. Ременная передача состоит из двух шкивов, соединенных клиновым ремнем. Ременная передача, как и редуктор, уменьшает частоту вращения ведущего шкива относительно ведомого и соответственно увеличвает вращающий момент. Ременная передача позволяет располагать электродвигатель на значительном расстоянии от редуктора. Далее поток мощности проходит через редуктор с ведущего вала на ведомый. Редуктором называют механизм, состоящий из механических передач. Назначение редуктора - понижение угловой скорости и соответствующее повышение вращающего момента ведомого вала по сравнению с ведущим. В данном приводе используется одноступенчатый червячный редуктор с нижним расположением вала-червяка. Далее вращательное движение с выходного вала редуктора через муфту передается на приводной вал исполнительного механизма. Муфта предназначена для соединения соосных валов. В разрабатываемом приводе используется зубчатая муфта, которая обладает компенсирующими свойствами, т.е. способна компенсировать незначительные неточности расположения соединяемых валов.

|

||||||

|

БНТУ 303352.051 ПЗ |

Лист |

|||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||

|

2 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА Определим общий коэффициент полезного действия (КПД) привода: h = hпк 2 · hч · hрем ·hм , где hпк - КПД пары подшипников качения; по табл. 1.2.1[1,с. 13] hпк = 0,99 ; hч - КПД червячной передачи; по табл. 1.2.1[ 1, с. 13 ] hч = 0,84 ; hрем - КПД ременной передачи; по табл. 1.2.1[ 1, с. 13 ] hрем = 0,94 ; hм - КПД соединительной муфты; по табл. 1.1[ 1, с. 13 ] hм =0,98 . h = 0,99 2 · 0,84 · 0,94 · 0,98 = 0,758 . Определим требуемую мощность электродвигателя: Р тр = Р 3/h = 2,90 / 0,758 = 3,82 кВт. Выбираем предварительно передаточные числа ступеней привода реком.[ 1, с. 13] червячной передачи u ч = 16,0 ; поликлиновой передачи u рем = 2,00 . Определим требуемую частоту вращения вала электродвигателя: n тр = n 3· u ч · u рем, n тр = 45,0 · 16,0 · 2,00 = 1440,0 мин -1 .

По табл.17.7.1 [ 1, с. 296] выбираем электродвигатель4А100L4У3 номинальной мощностью Р ном = 4,0 кВт, синхронной частотой вращения n сихр = 1500 мин -1 , номинальной частотой вращения n ном = 1435 мин -1 . Уточним передаточное число ременной передачи:

u рем = ном = 1435,0 = 1,993 . n 3 · u ч 45,0 · 16,0 Определим частоты вращения валов привода: n 1 = n ном = 1435,0 мин -1 . n 2 = n 1 / u рем = 1435,0 / 1,993 = 720,0 мин -1 ; n 3 = n 2 / u ч = 720,0 / 16,0 = 45,0 мин -1 ; n 3' = n 3 = 45,0 мин -1 . Определим угловые скорости вращения валов привода: w1 = p· n 1/ 30 = 3,14 · 1435 /30 = 150,2 c -1 ; w2 = 3,14 · 720,0 /30 = 75,4 c -1 ; w3 = 3,14 · 45,0 /30 = 4,7 c -1 . w3' = 3,14 · 45,0 /30 = 4,7 c -1 . |

||||||

|

БНТУ 303352.051 ПЗ |

Лист |

|||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||

|

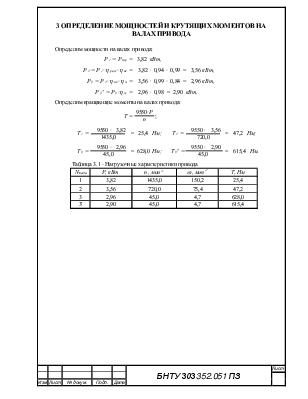

3 ОПРЕДЕЛЕНИЕ МОЩНОСТЕЙ И КРУТЯЩИХ МОМЕНТОВ НА ВАЛАХ ПРИВОДА Определим мощности на валах привода: Р 1 = Р тр = 3,82 кВт, Р 2 = Р 1·hрем ·hпк = 3,82 · 0,94 · 0,99 = 3,56 кВт, Р 3 = Р 2·hпк·hч = 3,56 · 0,99 · 0,84 = 2,96 кВт, Р 3' = Р 3·hм = 2,96 · 0,98 = 2,90 кВт. Определим вращающие моменты на валах привода: 9550·Р Т = ; n 9550 · 3,82 9550 · 3,56 Т

1

= 9550 · 2,96 9550 · 2,90 Т

3

= 45,0 45,0 Таблица 3.1 - Нагрузочные характеристики привода

|

|||||||||||||||||||||||||||||||

|

БНТУ 303352.051 ПЗ |

Лист |

||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

|||||||||||||||||||||||||||

|

4 РАСЧЕТ ПЕРЕДАЧ 4.1 Расчет червячной передачи 4.1.1 Выбор материала и определение допускаемых напряжений Определим ориентировочное значение скорости скольжения зубьев:

v ск = 4,5·10 -4 · n 2· 3 T 3 = 4,5·10 -4 · 720,0 · 3 628,0 = 2,8 м/с. Для изготовления червяка применяем сталь 40Х с закалкой по реком.[ 1, с. 54], твердостью 45…55 HRCэ , пределом прочности sв = 950 МПа, пределом текучести sТ = 700 МПа. Для изготовления червячного колеса по табл. 4.2.16 [1, с. 55] при скорости скольжения v ск = = 2,8 м/с, используем безоловянистую бронзу БрФ9ЖЗЛ, способ отливки - в кокиль, предел прочности sв = 500 МПа, предел текучески sТ =230 МПа. Допускаемые контактные напряжения по реком. [1, с. 54]: [s]H = 300 - 25·v ск = 300 - 25 · 2,8 = 230,6 МПа. Допускаемое напряжение изгиба: [sF] = (0,25·sT + 0,08·sв )·Y N , где Y N - коэффициент долговечности.

N FE - эквивалентное число циклов перемены напряжений за весь срок |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.