конвективный, когда тепло, необходимое для испарения влаги, передается от сушильного агента сушильному материалу при непосредственном их соприкосновении;

б) контактный, когда тепло, необходимое для испарения влаги, передается материалу от горячей поверхности при непосредственном ее контакте с материалом;

в) радиационный, когда тепло, необходимое для испарения влаги, передается материалу инфракрасными лучами от электроламп или нагретых излучающих поверхностей;

г) сушка материалов сублимацией — в замороженном состоянии при глубоком вакууме;

д) способ химической сушки путем предварительной пропитки материалов в водных растворах солей;

е) сушка токами высокой частоты, когда температура внутри материала повышается и в результате этого влага из внутренних слоев быстро перемещается к наружной поверхности и испаряется в окружающую среду;

ж) комбинированные способы сушки; конвективно-контактная сушка, сушка токами высокой частоты в комбинации с конвективной, терморадиационной и т. п.

Для сушки минерального сырья наибольшее распространение получили сушилки с конвективным способом сушки материалов топочными газами.

Производство калийных солей (хлорида калия, калимагнезии, калимага, сульфата калия) характеризуется многотоннажностью. Сушка, являющаяся завершающей стадией производства, во многом определяет качество продукта и экономические показатели производства в целом.

Преимущества сушки калийных солей в cушильно-топочных агрегатах определяются рядом обстоятельств, среди которых следует отметить:

-простота конструкции;

-динамическая уравновешенность;

-возможность полной автоматизации и механизации;

-универсальность;

-широкий диапазон обрабатываемых материалов с различными физико-механическими свойствами.

1.1.1. Обзор сушильных установок

Сушка хлористого калия в производстве получения калийных удобрений является одним из главных критериев качества смеси. Выбор сушильной установки заключается в подборе оборудования, которое удовлетворяло условиям сушки KCl.

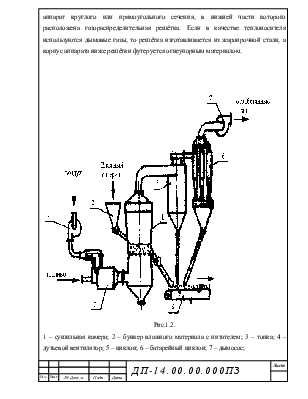

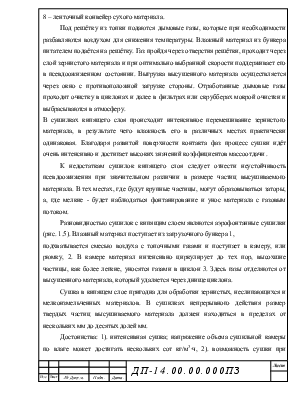

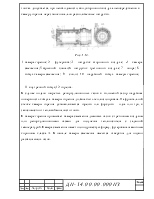

В пневматической

трубе-сушилке осуществляют сушку зернистых материалов с размерами частиц не

более 10 мм. Схема такой сушилки со вспомогательным оборудованием приведена на

рис.1.3. Сушка материала осуществляется в трубе, диаметр которой обычно не

превышает 1 м, а длина не более 40 м. Влажный материал питателем подаётся в

нижнюю часть трубы, ещё ниже подаётся горячий воздух или дымовые газы.

Поскольку теплоноситель подхватывает и уносит с собой вверх влажные частицы

материала, то скорость его должна превышать скорость витания самых крупных

частиц. В процессе транспортировки происходит интенсивная сушка материала.

Далее газы и высушенный материал поступают в циклон – пылеотделитель, где

продукт улавливается, а очищенные в фильтре газы выбрасываются в атмосферу.

Благодаря хорошему перемешиванию материала в газовом потоке и большой скорости

испарения, материал высушивается во время перемещения по трубе в течение ![]() с.

Перед подачей материала в сушилку его размалывают до расчётного размера в

барабанной, молотковой или другой мельнице.

с.

Перед подачей материала в сушилку его размалывают до расчётного размера в

барабанной, молотковой или другой мельнице.

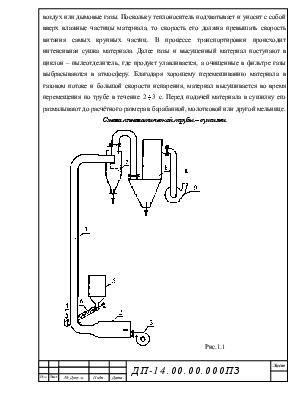

Схема пневматической трубы – сушилки

Рис.1.1

Рис.1.1

1 – сушильная пневмотранспортная труба; 2 – топка; 3 – вентилятор;4 – регулировочный дроссель подсоса холодного воздуха; 5 – бункер влажного материала; 6 – питатель; 7 – циклон; 8 – рукавный фильтр; 9 – дымосос.

Интенсивность

сушки мелкозернистых материалов в пневматической трубе – сушилке

характеризуется высокой напряжённостью объёма сушильного пространства, и влагосъём

составляет ![]() кг/м3с.

В большинстве случаев сушка производится дымовыми газами, температура которых

составляет

кг/м3с.

В большинстве случаев сушка производится дымовыми газами, температура которых

составляет ![]() и

скорость их в трубе

и

скорость их в трубе ![]() м/с.

Оптимальная концентрация материала в пневматической сушилке составляет

м/с.

Оптимальная концентрация материала в пневматической сушилке составляет ![]() кг/кг

газа.

кг/кг

газа.

К достоинствам пневматической сушилки можно отнести: весьма развитая удельная поверхность соприкосновения материала и сушильного агента и, следовательно, быстрая интенсивная сушка, возможность сушки материала при высоких температурах вследствие кратковременности пребывания его в сушилке, простота и компактность установки. К недостаткам пневматических сушилок также относят большой расход электроэнергии для получения необходимой скорости движения газов, большой износ газопроводов, особенно в местах поворота движущегося с газами материала, а также громоздкость газоочистительных пылеулавливающих устройств. Также недостатком является неполное удаление влаги и тем самым

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.