|

№ схемы |

Расчётное смещение кровли выработки |

Состояние устойчивости |

|

1 |

2 |

3 |

|

1 |

2 |

3 |

|

1. |

|

Выработка устойчива. Меры охраны и крепления не требуются |

|

2. |

|

Выработка средней устойчивости. Необходима анкерная крепь или же разгружающая выработка или же компенсационная щель (в кровле). |

|

3. |

|

Выработка неустойчива. Необходима анкерная крепь или же компенсационная щель (в кровле) с её повторной нарезкой или же три компенсационные щели (одна в кровле, две в боках). |

Содержание выработок в нормальном эксплуатационном и безопасном состоянии с момента проведения до погашения, т.е. на протяжении всего времени их службы, является обязательным и важнейшим требованием, предъявляемым к горным выработкам. Исправное состояние горных выработок обеспечивает нормальное проветривание рудника (шахты), безаварийный транспорт грузов и безопасное передвижение людей. Поэтому оно является основным залогом безопасности подземных работ, бесперебойной работы шахты и выполнения производственного плана по добыче.

Под управлением горным давлением понимают мероприятия по регулированию проявлений горного давления в выработках для обеспечения их охраны.

Под охраной горной выработки понимают совокупность мероприятий, направленных на повышение устойчивости выработки путем более полного использования прочности и несущей способности вмещающих пород и на снижение концентраций напряжений в породах вокруг нее, а также неблагоприятных проявлений горного давления.

Для охраны горных выработок используют следующие способы управления горным давлением: использование естественных горно-геологических и несущих способностей вмещающих пород; разгрузка массива горных пород окружающего выработку; использование рациональных конструкций крепей; упрочнение пород; применение современной рациональной технологии сооружения выработок.

Использование естественных горно-геологических условий сводится к размещению выработок в прочных породах и расположению вкрест простирания пород. Опыт показывает, что выработки, пройденные вкрест простирания пород, имеют значительно большую устойчивость по сравнению с выработками, пройденными по простиранию.

На Старобинском месторождении калийных солей разгрузка массива горных пород вокруг капитальных и подготовительных выработок осуществляется двумя способами:

1) способ охраны компенсационными щелями (полостями);

2) способ охраны разгружающими выработками.

|

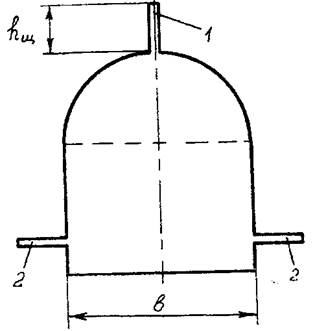

Рис. 3.4. Охрана горизонтальной выработки компенсационными щелями. 1 -

щель в кровле выработки, 2 - щель в боках выработки, ![]() -

ширина выработки,

-

ширина выработки, ![]() -

глубина щели.

-

глубина щели.

Устройство разгрузочных щелей изменяет напряженное состояние массива горных пород вокруг выработки, уменьшая концентрацию напряжений на ее контуре. При проведении выработки наибольшие величины напряжений будут на самом контуре. Прочность породы на контуре несколько меньше таковой в глубине массива. Разгрузочные щели создают условия, при которых наибольшая концентрация напряжений перемещается в глубь массива, где породы работают в условиях объемного напряженного состояния.

В первую очередь

щели прорезаются в кровле и вслед за тем (при необходимости) в боках и в почве.

В выработках подлежащих креплению анкерами, щель прорезается после возведения

крепи. Глубина щели ![]() определяется

по формуле:

определяется

по формуле:

![]() , м (3.5)

, м (3.5)

где ![]() -

ширина выработки, м.

-

ширина выработки, м.

Щели, прорезаемые в кровле по оси выработки, располагают вертикально, а прорезаемые на участках перехода плоской кровли в криволинейную часть - под углом 75-80о. Смещение вертикальной щели в кровле от оси выработки допускается не более 0,5 м.

Щели в кровле и боках заполняют податливым материалом. При глубине заложения выработки менее 800 м и ширине 3,0-3,2 м вертикальные щели допускается оставлять не заполненными. Деревянные брусья, используемые в качестве заполнителя, устанавливают в щелях 1,0 - 1,45 м. Время между прорезкой щели и ее заполнением не должно превышать одних суток.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.