2 Разработка конструкции изделия

2.1 Центр масс машины

Начало системы координат, в которой определяются координаты центра масс, расположим в центре машины. В этом случае рациональность пространственного положения ее частей оценивается мерой близости центра давления к началу системы [1].

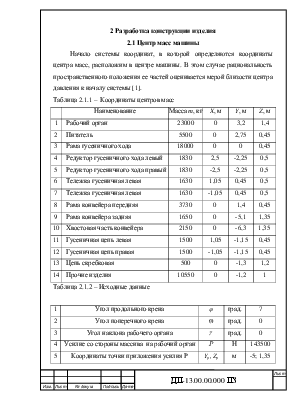

Таблица 2.1.1 – Координаты центров масс

|

Наименование |

Масса m, кг |

X, м |

Y, м |

Z, м |

||

|

1 |

Рабочий орган |

23000 |

0 |

3,2 |

1,4 |

|

|

2 |

Питатель |

5500 |

0 |

2,75 |

0,45 |

|

|

3 |

Рама гусеничного хода |

18000 |

0 |

0 |

0,45 |

|

|

4 |

Редуктор гусеничного хода левый |

1830 |

2,5 |

-2,25 |

0,5 |

|

|

5 |

Редуктор гусеничного хода правый |

1830 |

-2,5 |

-2,25 |

0,5 |

|

|

6 |

Тележка гусеничная левая |

1630 |

1,05 |

0,45 |

0,5 |

|

|

7 |

Тележка гусеничная левая |

1630 |

-1,05 |

0,45 |

0,5 |

|

|

8 |

Рама конвейера передняя |

3730 |

0 |

1,4 |

0,45 |

|

|

9 |

Рама конвейера задняя |

1650 |

0 |

-5,1 |

1,35 |

|

|

10 |

Хвостовая часть конвейера |

2150 |

0 |

-6,3 |

1,35 |

|

|

11 |

Гусеничная цепь левая |

1500 |

1,05 |

-1,15 |

0,45 |

|

|

12 |

Гусеничная цепь правая |

1500 |

-1,05 |

-1,15 |

0,45 |

|

|

13 |

Цепь скребковая |

500 |

0 |

-1,3 |

1,2 |

|

|

14 |

Прочие изделия |

10550 |

0 |

-1,2 |

1 |

|

Таблица 2.1.2 – Исходные данные

|

1 |

Угол продольного крена |

|

град. |

7 |

|

2 |

Угол поперечного крена |

|

град. |

0 |

|

3 |

Угол наклона рабочего органа |

|

град. |

0 |

|

4 |

Усилие со стороны массива на рабочий орган |

Р |

Н |

143500 |

|

5 |

Координаты точки приложения усилия Р |

Yp, Zp |

м |

-5; 1,35 |

Продолжение таблицы 2.1.2

|

6 |

Длина опорной поверхности гусеницы |

а |

м |

3,25 |

|

7 |

Ширина гусеницы |

b |

м |

0,39 |

|

8 |

Колея гусеничного хода |

d |

м |

2,1 |

|

9 |

Модуль Юнга грунта |

E |

кПа |

5000 |

Общая масса установки

![]() кг.

кг.

Координаты

центра C (![]() )масс машины:

)масс машины:

;

; ;

;

![]()

![]() кг·м;

кг·м;

м;

м;

![]()

![]() кг·м;

кг·м;

м;

м;

![]()

![]() кг·м;

кг·м;

м.

м.

Проекции сил тяжести на оси Ох, Оy,Оz:

![]()

![]() Н;

Н;

Н;

Н;

![]() Н;

Н;

Проекции усилия Р со стороны массива на рабочий орган: Н;

![]() Н;

Н;

![]() Н.

Н.

Проекции равнодействующих внешних сил на оси подвижной системы:

![]() Н;

Н;

![]()

![]() Н;

Н;

![]()

![]() Н.

Н.

Суммарные моменты сил давления:

![]()

![]() Н·м;

Н·м;

![]() Н·м.

Н·м.

Координаты центра давления:

м;

м;

м.

м.

Среднее давление машины на грунт

Па.

Па.

Моменты сопротивления опорной площади для двухопорных гусениц, жестко соединенных с рамой машины:

м3;

м3;

м3.

м3.

Максимальное минимальное давление на грунт:

Па;

Па;

Па.

Па.

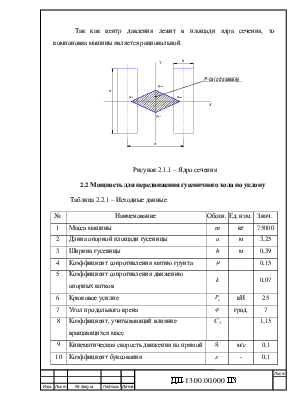

Размеры ядра сечения соответственно:

м;

м;

м.

м.

Средняя, наибольшая и наименьшая деформации грунта:

м;

м;

м;

м;

м.

м.

Так как центр давления лежит в площади ядра сечения, то компоновка машины является рациональной.

Рисунок 2.1.1 – Ядро сечения

2.2 Мощность для передвижения гусеничного хода по уклону

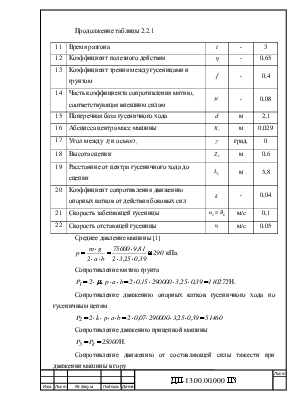

Таблица 2.2.1 – Исходные данные

|

№ |

Наименование |

Обозн. |

Ед. изм. |

Знач. |

|

|

1 |

Масса машины |

m |

кг |

75000 |

|

|

2 |

Длина опорной площади гусеницы |

a |

м |

3,25 |

|

|

3 |

Ширина гусеницы |

b |

м |

0,39 |

|

|

4 |

Коэффициент сопротивления мятию грунта |

|

0,15 |

||

|

5 |

Коэффициент сопротивления движению опорных катков |

k |

0,07 |

||

|

6 |

Крюковое усилие |

|

кН |

25 |

|

|

7 |

Угол продольного крена |

|

град. |

7 |

|

|

8 |

Коэффициент, учитывающий влияние вращающихся масс |

C1 |

1,15 |

||

|

9 |

Кинематическая скорость движения по прямой |

|

м/c |

0,1 |

|

|

10 |

Коэффициент буксования |

|

- |

0,1 |

|

Продолжение таблицы 2.2.1

|

11 |

Время разгона |

t |

- |

3 |

|

12 |

Коэффициент полезного действия |

|

- |

0,65 |

|

13 |

Коэффициент трения между гусеницами и грунтом |

f |

- |

0,4 |

|

14 |

Часть коэффициента сопротивления мятию, соответствующая внешним силам |

|

- |

0,08 |

|

15 |

Поперечная база гусеничного хода |

d |

м |

2,1 |

|

16 |

Абсцисса центра масс машины |

|

м |

0,029 |

|

17 |

Угол между |

|

град. |

0 |

|

18 |

Высота сцепки |

|

м |

0,6 |

|

19 |

Расстояние от центра гусеничного хода до сцепки |

|

м |

5,8 |

|

20 |

Коэффициент сопротивления движению опорных катков от действия боковых сил |

|

- |

0,04 |

|

21 |

Скорость забегающей гусеницы |

|

м/c |

0,1 |

|

22 |

Скорость отстающей гусеницы |

|

м/c |

0,05 |

Среднее давление машины [1]

кПа.

кПа.

Сопротивление мятию грунта

![]() Н.

Н.

Сопротивление движению опорных катков гусеничного хода по гусеничным цепям

![]()

Сопротивление движению прицепной машины

![]() Н.

Н.

Сопротивление движению от составляющей силы тяжести при движении машины в гору

![]() Н.

Н.![]()

Сопротивление движению, обусловленное силами инерции при разгоне (трогании с места) комбайна

Н.

Н.![]()

Суммарное сопротивление передвижению гусеничного хода

![]() Н.

Н.

Мощность на передвижение

кВт.

кВт.

Проверка запаса сцепления гусениц с грунтом:

![]() Н,

Н,

![]() Н,

Н,

![]() .

.

Запас сцепления достаточный.

2.3 Тяговый расчет машины при движении на повороте

Среднее давление на грунт отстающей гусеницы [1]

,

,

Па.

Па.

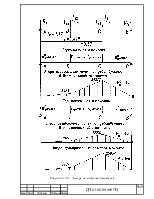

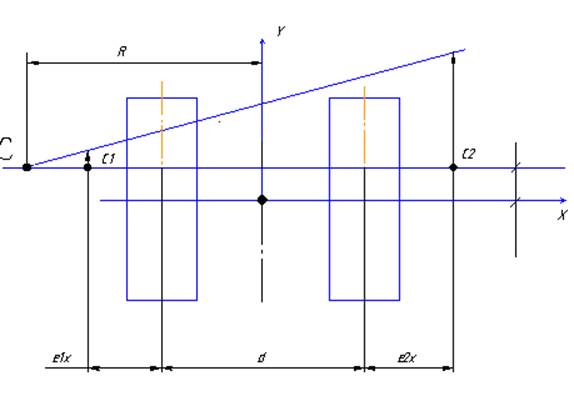

Рисунок 2.3.1 – Положение центров вращения опорных ветвей гусениц и кинематика поворота

Среднее давление на грунт забегающей гусеницы

,

,

Па.

Па.

Проверка среднего давления машины на грунт

кПа.

кПа.

Составляющие главного вектора внешних сил:

![]() Н;

Н;

![]()

![]() Н.

Н.

Главный момент внешних сил

![]() Н·м.

Н·м.

Смещения e1x, e2x , ey координат центров вращения опорных площадок гусениц:

![]() м,

м,

![]() м,

м,

м.

м.

Продольные составляющие T1y, T2y сил трения действующих на гусеницы:

Н;

Н;

Н.

Н.

Арифметические суммы боковых сил T1a, T2a, действующих на гусеницы:

Н;

Н;

Н.

Н.

Тяговые усилия T1т, T2т гусеничных цепей:

![]() Н;

Н;

![]() Н, где

k’ – коэффициент

сопротивления движению опорных катков по гусеничным цепям за счёт действия

боковых сил.

Н, где

k’ – коэффициент

сопротивления движению опорных катков по гусеничным цепям за счёт действия

боковых сил.

Радиус и угловая скорость поворота:

м;

м;

с-1.

с-1.

Мощность на поворот

кВт.

кВт.

Коэффициент запаса сцепления забегающей гусеницы:

.

.

Сцепления вполне достаточно для поворота и движения.

2.4 Обоснование режимов работы барабанного исполнительного органа проходческо-добычного комбайна

В горном производстве нашли широкое применение проходческие и добычные комбайны, оборудованные шнековыми фрезами. С целью обоснования возможности переноса результатов исследований шнек-фрезы, хорошо оправдавшей себя при разрушении сложноструктурных калийных пластов, на вновь создаваемую фрезу с другими конструктивными и режимными параметрами представляется целесообразным теорией подобия и размерностей.

Остановимся сначала на типовом методе оценки затрат мощности шнек-фрезы в зависимости от определяющих факторов.

Теоретическая производительность шнек-фрезы

![]() , м3/ч

, м3/ч

где Fi – площадь снимаемого слоя в плоскости, перпендикулярной направлению перемещения фрезы, м2;

hi = ii·Di – глубина фрезерования, м;

Di – диаметр фрезы по концам резцов, м;

ii = hi/Di – относительная глубина фрезерования;

Bi – ширина захвата фрезы, м;

Wi – скорость подачи фрезы, м/с.

Удельные энергозатраты

![]() , кВт∙ч/м3

, кВт∙ч/м3

где A и n – параметры формулы.

Толщина стружки, измеряемая по перпендикуляру к траектории резца

, м где z – число резцов в линии резания;

, м где z – число резцов в линии резания;

ωi – угловая скорость фрезы, с-1.

Перемещение фрезы за время t1 одного оборота при hi = Di/2 и z = 1

,

м

,

м

Потребляемая мощность

,

кВт

,

кВт

где ηпр – КПД привода.

Таким образом, оценка затрат мощности при работе

шнек-фрезы выполняется в случае когда известны удельные энергозатраты ![]() и производительность

и производительность ![]() по ходу исполнительного органа. Определение Qiне вызывает

затруднений, что же касается pi, то сведения по их оценке в зависимости от Wi

и δi весьма ограничены. Поэтому

предварительное определение режимов работы вновь проектируемых фрез и затрат

мощности на фрезерование горной породы возможно только в том случае, если эти

показатели известны для хорошо оправдавшей себя в работе шнек-фрезы.

по ходу исполнительного органа. Определение Qiне вызывает

затруднений, что же касается pi, то сведения по их оценке в зависимости от Wi

и δi весьма ограничены. Поэтому

предварительное определение режимов работы вновь проектируемых фрез и затрат

мощности на фрезерование горной породы возможно только в том случае, если эти

показатели известны для хорошо оправдавшей себя в работе шнек-фрезы.

Для предварительного обоснования режимов работы барабанного исполнительного органа проходческо-добычного комбайна воспользуемся экспериментальными данными Зайкова В. Н. и Солодухина В. В. по оптимизации параметров режущего органа очистного комбайна.

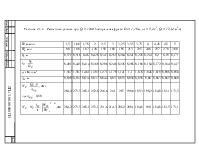

Таблица 2.4.1 – Зависимость ![]() для фрезы очистного комбайна;

для фрезы очистного комбайна; ![]() ;

; ![]() т/м3

т/м3

|

|

1,92 |

1,83 |

1,5 |

1,0 |

0,5 |

Примечание |

|

|

270 |

258,2 |

211,7 |

141,1 |

70,6 |

Продолжение таблицы 2.4.1

|

|

135 |

129,1 |

105,8 |

70,6 |

35,3 |

|

|

Опыт

|

2,222 |

2,243 |

2,378 |

2,750 |

3,860 |

с потерями в приводе |

|

1,444 |

1,459 |

1,546 |

1,852 |

2,509 |

при |

|

|

Расчет

|

2,181 |

2,225 |

2,414 |

2,850 |

3,787 |

с потерями в приводе |

|

1,416 |

1,444 |

1,567 |

1,850 |

2,458 |

при |

В результате математической обработки опытных данных было установлено, что удельные энергозатраты с учетом потерь в приводе подчиняются закономерности

![]() , кВт∙ч/м3;

, кВт∙ч/м3;

а при ηпр = 0,65

![]() , кВт∙ч/м3,

, кВт∙ч/м3,

где Wi в м/мин.

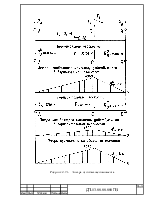

Рисунок 2.4.1 – График зависимости ![]()

(1 – ![]() ; 2 –

; 2 – ![]() )

)

При анализе работы барабанного исполнительного органа проходческо-добычного комбайна в качестве базовой примем формулу

![]() .

.

Тогда при скорости W = 1,78 м/мин удельные энергозатраты составят

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.